Erster Schritt in den Nanobereich

Der Einsatz der hochgenauen Universal-Fräsmaschine DIXI von DMG MORI im Fertigungsprozess der Berliner Glas Gruppe ermöglicht die Herstellung großformatiger optischer Komponenten mit höchster Präzision

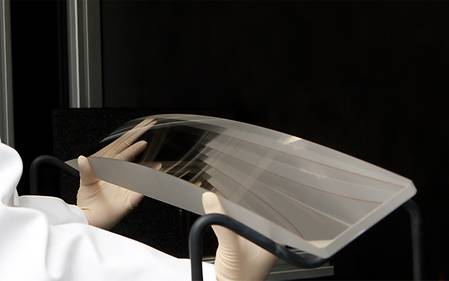

Licht ist ein Hightech-Werkzeug. Es ermöglicht modernste Anwendungen in der Medizin, hochpräzises Messen, und es dient als zuverlässiger Informationsträger in der Kommunikation. Dies sind nur drei Beispiele, mit denen sich die Berliner Glas Gruppe seit über 60 Jahren beschäftigt. Sie besteht aus mittelständischen Unternehmen, die mit ihren Erfahrungen und insgesamt über 1.100 Mitarbeitern Entwicklungen von optischen Technologien sowie die technische Glasbearbeitung kontinuierlich vorantreiben. Die hohen Qualitätsstandards erfordern auch in der Produktion umfassendes Know-how und vor allem innovative Fertigungstechnologien. Um die finalen Genauigkeiten im Nanometerbereich zu erreichen, setzt die Berliner Glas Gruppe schon zu Beginn der Prozesskette auf hochpräzise Bearbeitungszentren wie die DIXI 210 von DMG MORI.

Mit dem einfachen Glasgroßhandel, den Dr. Herbert Kubatz‘ Vater 1952 gründete, hat die Berliner Glas Gruppe heute nicht mehr viel gemeinsam. Das Portfolio umfasst optische Schlüsselkomponenten, Baugruppen und Systeme – darunter Prismen, Linsen, Messgeräte und Kameras. 90 Prozent des Umsatzes macht das Unternehmen mit solchen Hightech-Produkten. Führende Hersteller aus der Halbleiterindustrie vertrauen auf die Qualität der Berliner Glas Gruppe ebenso wie medizintechnische Anbieter und Hersteller von Displays. Mit Spiegeln für Satellitenmodule gibt es sogar anspruchsvolle Raumfahrtanwendungen.

Für die Berliner Glas Gruppe bedeutet die Ausrichtung auf den Technologiesektor eine kontinuierliche Weiterentwicklung und die konsequente Suche nach neuen Marktbereichen. Dies hat in den vergangenen Jahrzehnten zu anhaltendem Wachstum und einer Expansion ins Ausland geführt – es gibt Standorte in den USA, der Schweiz und China – und soll auch in Zukunft dabei helfen, die Position des Unternehmens zu stärken. Dem Hauptsitz in Berlin Neukölln – hier arbeiten über die Hälfte der Mitarbeiter – bleibt die Berliner Glas Gruppe dabei nach wie vor treu. Hier werden Produkte entwickelt und mit der nötigen Fachkompetenz in einer aufwändigen Prozesskette gefertigt. Für den personellen Nachwuchs sorgt die Berliner Glas Gruppe mit einer Ausbildungsquote von acht Prozent selbst.

Höchste Qualität durch prozessspezifisches Know-how

Der Großteil der Mitarbeiter ist für die Fertigung und Montage zuständig. Die Zerspanung hat dabei einen hohen Anteil an der Wertschöpfungskette. „Die hochgenaue Fräs- und Schleifbearbeitung steht am Anfang unserer Prozesskette und schafft die Grundlage für weitere Veredelungsschritte, mit denen wir bei Großbauteilen zu Ebenheiten im Nanometerbereich vordringen“, erklärt Gregor Hasper, Leiter Optische Fertigungstechnologie. Um diese Präzision zu erreichen, sei es notwendig, die Werkstücke aus Glas, Zerodur oder Hochleistungskeramiken bereits in einem frühen Stadium auf wenige Mikrometer genau zu bearbeiten. Bei einer Fertigungstiefe von 100 Prozent im Bereich der glaskeramischen Strukturbauteile zeichnet die Berliner Glas Gruppe neben der Zerspanung auch für das Polieren, die Feinkorrektur und die Oberflächenbeschichtung verantwortlich.

Als maschinelle Basis verwendet die Berliner Glas Gruppe schon seit den 90er Jahren Werkzeugmaschinen von DMG MORI: 5-Achsbearbeitungszentren der DMU- und DMC-Baureihen, ULTRASONIC-Maschinen und – seit dem vergangenen Jahr – eine DIXI 210. Die hochgenaue Universal-Fräsmaschine nutzt die Berliner Glas Gruppe im Bereich des Präzisionsschleifens. Gefertigt in Le Locle, stehen die DIXI-Maschinen innerhalb des DMG MORI Konzerns und weltweit für Schweizer Präzision. Ihre volumetrische Genauigkeit ist besser als 35 µm. Damit bilden sie eine Klasse für sich. Die Positioniergenauigkeit liegt bei 4 µm. Die hohe Präzision erreicht DMG MORI durch manuelles Schaben der Führungsauflagen und -anlagen. Über 500 Stunden dieses Präzisionshandwerks sichern eine Geradheit und Ebenheit der Linearführungen von 4 µm. Darüber hinaus sorgt die FEM-optimierte Portalbauweise in 3-Punkt-Auflage mit GGG60-Gussbauteilen für höchste Steifigkeit und Stabilität. Ein wichtiger Punkt für Gregor Hasper: „Die Steifigkeit gewährleistet eine schwingungsarme Bearbeitung, was wiederum den Subsurface Damage, die Beschädigung unterhalb der Oberfläche, minimiert.“ Bei größeren Beschädigungen sei die Nachbearbeitung zu aufwändig oder gar unmöglich.

„Wir haben uns für die DIXI 210 auch deswegen entschieden, weil sie uns bei großvolumigen Zukunftsprojekten unterstützen wird“, so André Pisch, verantwortlich für Prozesstechnik. Bei Verfahrwegen von 1.800 x 2.100 x 1.250 mm könne man auch bis zu 2.000 mm lange Zylinderlinsen bearbeiten, die später in der Herstellung von Displays eingesetzt werden. Er kommt zudem auf die Langzeitstabilität sowie die gute Temperaturkompensation zu sprechen: „Gerade in der Serienfertigung ist es entscheidend, dass die DIXI 210 dauerhaft präzise und zuverlässig arbeitet, da die Laufzeiten oftmals mehrere Stunden oder gar Tage betragen.“ Fehler und der damit verbundene Ausschuss seien angesichts der hohen Werkstoffkosten mit finanziellen Einbußen verbunden. „Zudem sind wir an enge Lieferfristen gebunden“, fügt André Pisch hinzu.

Erfolg durch Entwicklungspartnerschaften

Gregor Hasper und André Pisch, aber auch die Mitarbeiter an der Maschine sind mit der Performance der DIXI 210 sowie den Bearbeitungsergebnissen sichtlich zufrieden. Da auch hier der Blick nach vorn gerichtet ist, möchte die Berliner Glas Gruppe weiterhin eng mit DMG MORI zusammenarbeiten. „Unser Ziel besteht natürlich darin, bereits in diesem Prozessschritt immer genauer arbeiten zu können. Deshalb liegt uns viel an der Weiterentwicklung der DIXI-Technologie“, sagt Gregor Hasper. So könne er sich vorstellen, bestehende Maschinen für neue Anforderungen weiterzuentwickeln oder in künftigen Projekten das Feedback aus der Fertigung einfließen zu lassen und schon in sehr frühen Stadien noch intensiver mit den zuständigen Entwicklern und dem technischen Vertrieb zu kooperieren. Ein Ansatz, den die Berliner Glas Gruppe auch bei ihren Kunden verfolgt, um das Produktdesign schon frühzeitig optimieren zu können.