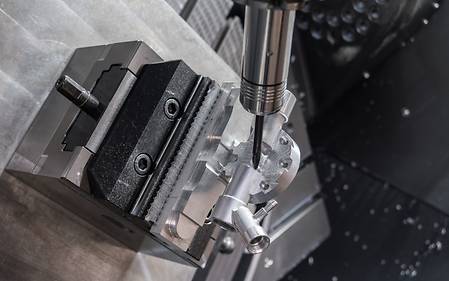

Neues Entwicklungspotential durch präzise 5-Achs-Bearbeitung

Mit Einführung eines CAD/CAM-Systems und zwei DMU 65 monoBLOCK inklusive PH 150 Paletten-Handling von DMG MORI hat Christ Packing Systems seinen Fertigungsprozess nachhaltig optimiert.

Weltweit verpacken über 3.000 Maschinen von Christ Packing Systems Artikel unter anderem in der Pharma-, Kosmetik- und Nahrungsmittelindustrie. Die Tochtergesellschaft der Otto Christ AG wurde 1997 durch Übernahme der seit 1950 bestehenden Firma Pietruska in Memmingen gegründet. 2007 folgte der Umzug nach Ottobeuren, wo heute 150 Mitarbeiter Verpackungsmaschinen individuell nach den Anforderungen der Kunden konzipieren und bauen. Die entscheidende Zerspanung in dieser Wertschöpfungskette hat Christ Packing Systems Ende 2017 mit einer automatisierten DMU 65 monoBLOCK von DMG MORI modernisiert. Eine zweite folgte 2018. Das PH 150 Handling mit zehn Paletten und die hohe Genauigkeit des 5-Achs-Bearbeitungszentrums geben den Mitarbeitern seither ganz neue Möglichkeiten.

Bis zu 30 verschiedene Bauteile am Tag

Die Herausforderungen in der Verpackungsindustrie sind vor allem dann besonders groß, wenn hohe Hygienestandards auf der einen Seite und enorme Stückzahlen auf der anderen Seite maßgebliche Faktoren sind. Beides trifft auf die Pharmaindustrie zu, wo Christ Packing Systems einen großen Anteil seiner Maschinen installiert. Martin Lutze, Technische Fachleitung, erklärt: „Der Qualitätsanspruch schlägt sich auch in der Fertigung nieder.“ Gleichzeitig müsse man die Aufträge zügig abwickeln, um wettbewerbsfähig zu bleiben. Christ Packing Systems profitiert dabei von der langjährigen Erfahrung seiner Mitarbeiter, die den immer neuen Projekten flexibel und lösungsorientiert begegnen. „Da jede Verpackungsmaschine eine Neuentwicklung ist, haben wir auch in der Zerspanung ständig wechselnde Werkstücke – bis zu 30 pro Tag bei Losgrößen von wenigen Bauteilen“, beschreibt der gelernte Zerspanungsmechaniker seine abwechslungsreiche Aufgabe.

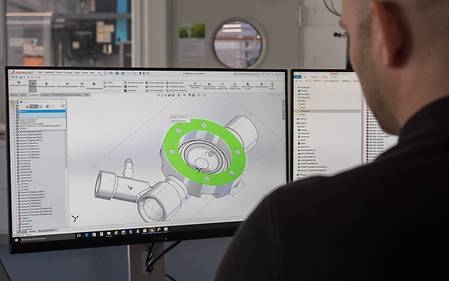

Prozessoptimierung dank zentrale CAD/CAM Programmierung

Um diese vielseitige Arbeit effizienter zu gestalten, hat Christ Packing Systems 2016 ein CAD/CAM-System eingeführt. „Der Weg von der werkstattorientierten hin zu einer zentralen Programmierung hat die Prozesse deutlich optimiert, weil Arbeitsvorbereitung und Auftragsplanung übersichtlicher sind“, erinnert sich Martin Lutze an den Umstieg, aus dem auch die Anschaffung der DMU 65 monoBLOCK von DMG MORI resultierte: „Dadurch sind wir in der Lage, auch komplexere Teile zu programmieren und diese 5-achsig zu fertigen.“

Automatisierte 5-Achs-Bearbeitung ermöglicht bis zu 90 % kürzere Durchlaufzeiten

Mit dem Einstieg in die 5-Achs-Bearbeitung hat Christ Packing Systems Durchlaufzeiten drastisch reduziert, da viele Bauteile nun in einer Aufspannung komplett gefertigt werden. „Heute fertigen wir viele Bauteile in einer halben Stunde. Früher haben wir dafür zum Teil einen halben Tag gebraucht.“ Dieser zeitliche Vorteil habe bei der Anschaffung auch für eine automatisierte Fertigung gesprochen. „Während die Maschine völlig autark die vorbereiteten Aufträge abarbeitet, können wir uns in der Programmierung komplexeren Werkstücken widmen und verlieren dort weniger Zeit.“ Zum Einsatz kommen hier zwei DMU 65 monoBLOCK, jeweils automatisiert mit einem PH 150. Das PH 150 bietet Platz für zehn 320 x 320 mm große Paletten mit 150 kg (250 kg optional) Beladegewicht. Optional beispielsweise auch bis zu vier 500 x 500 mm oder 24 x ø 148 mm Paletten möglich.

Vollständiger erhalt der Zugänglichkeit mit der PH 150 Palettenautomation

Beim Design des PH 150 Paletten-Handlings hat DMG MORI insbesondere die Ergonomie bedacht. Die sehr kompakte Bauweise sorgt für eine sehr kleine Stellfläche der gesamten Automation. Da die Paletten über eine Öffnung in der Seite direkt in den Arbeitsraum eingebracht werden, ist die Zugänglichkeit sowohl der Automation als auch der DMU 65 monoBLOCK einwandfrei. Der Palettenrüstplatz lässt sich bequem über einen Touch-Screen bedienen. Der Jobmanager verwaltet dabei die Bearbeitungsaufträge.

Simulation und Technologiezyklus MPC für die prozesssichere und mannlose Fertigung

Die Anschaffung der automatisierten DMU 65 monoBLOCK hat sich für Christ Packing Systems auch auf die Fertigungskapazität massiv ausgewirkt. „Grund sind zum einen die kürzeren Durchlaufzeiten, zum anderen aber auch die mannlose Fertigung“, verweist Martin Lutze auf die erweiterte Auslastung in den Nachtstunden. „Wenn wir die Maschine am Ende der Spätschicht bestücken, können wir sie ohne Bedenken arbeiten lassen und am nächsten Morgen die fertigen Werkstücke entnehmen.“ Angst vor Kollisionen habe er nicht: „Dank realistischer Simulationen im CAM-System müssen wir nicht jedes Teil speziell einfahren und die Werkzeugüberwachung durch den DMG MORI Technologiezyklus MPC sorgt für einen Stopp, sollte es ein Problem geben.“

Neues Entwicklungspotential durch präzise 5-Achs-Bearbeitung

Rückblickend haben die DMU 65 monoBLOCK und die Automation zu einem großen Wandel in der Fertigung von Christ Packing Systems geführt – im Bereich der Wirtschaftlichkeit, aber auch auf Ebene der Konstruktion. Martin Lutze sieht zwei wesentliche Faktoren: „Zunächst einmal geben uns die 5-Achs-Bearbeitung und die daraus resultierenden komplexeren Werkstücke ganz neue Spielräume in der Entwicklung von Verpackungsmaschinen. Auch die Präzision der Maschine spielt eine große Rolle.“ Tiefe Passungen seien ein gutes Beispiel: „Wenn ein Werkzeug nicht ausreicht, können wir von beiden Seiten arbeiten und erzielen ohne weiteres die erforderliche Genauigkeit.“

Investitionen in die Zukunft

Christ Packing Systems verzeichnet seit vielen Jahren kontinuierliches Wachstum, was auch Grund für den Neubau war, in dem die Automationslösung von DMG MORI untergebracht ist. „Wir haben den gesamten Ablauf vom Materialeingang bis zur Montage so strukturiert, dass die Wege möglichst kurz sind“, sagt Martin Lutze. Als Teil dieser Prozessoptimierung hat die DMU 65 monoBLOCK binnen kürzester Zeit neue Maßstäbe gesetzt. Eine zweite Maschine in identischer Ausführung wurde 2018 installiert. Der Grund war auch hier die gute Auftragslage: „Es ist der ideale Weg, unsere Kapazität weiter zu steigern.“

Bildergalerie

Kontaktieren Sie unseren Ansprechpartner zu allen Themen rund um die DMG MORI Fachpresse.