Perfekte Bearbeitungsergebnisse dank 1:1-Simulation am PC

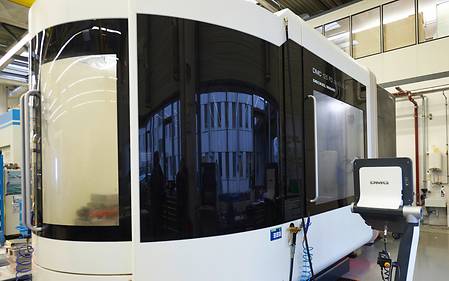

Mit der DMG MORI Virtual Machine steigert Airbus Defence and Space Prozesssicherheit und Fertigungsqualität auf einer DMC 125 FD duoBLOCK

2014 aus der ehemaligen EADS hervorgegangen, verantwortet Airbus Defence and Space als Tochter der Airbus Group die Bereiche Verteidigung und Raumfahrt. Am Standort Ottobrunn konzentriert sich das Unternehmen unter anderem auf die Entwicklung und den Bau von Triebwerken für die Ariane-5-Trägerrakete. Den hohen Qualitätsansprüchen begegnet Airbus Defence and Space mit jahrelanger Erfahrung in der Zerspanung und modernster CNC-Technologie. Zu den jüngeren Anschaffungen gehören zwei DMU 70 eVo linear und eine DMC 125 FD duoBLOCK. Die DMG MORI Maschinen nutzt das Unternehmen auch als 1:1-Abbild am PC in Form der DMG MORI Virtual Machine. Die Software erlaubt es, die anspruchsvolle Bearbeitung der sehr teuren Werkstücke in einer Simulation am PC vorab risikofrei zu überprüfen. Das schafft absolute Sicherheit in der Fertigung und erlaubt bereits im Vorfeld Prozessoptimierungen, um die Effizienz der Bearbeitung zu steigern.

Ein voll beladener Airbus A380, das sind etwa 590 Tonnen, startet mit einem Schub von rund 1.200 KN. Diese Daten sollen nur eine ungefähre Vorstellung davon vermitteln, was es bedeutet, eine 775 Tonnen schwere Ariane-5-Trägerrakete mit fast 12.000 kN Schub – zugegeben senkrecht – in den Orbit zu schießen. Die jüngste Version des europäischen Trägersystems startet seit 2005 regelmäßig und vor allem absolut zuverlässig vom Weltraumbahnhof Kourou in Französisch-Guyana. Diese Zuverlässigkeit ist entscheidend, schließlich transportiert die Ariane 5 stets teure Fracht wie geostationäre Satelliten, unbemannte Versorgungsraumschiffe für die ISS oder Kometensonden wie Rosetta. Ein Fehlstart wäre oftmals gleichbedeutend mit einem finanziellen Schaden im Milliardenbereich.

Die Airbus Defence and Space GmbH ist maßgeblich an der Entwicklung und dem Bau der Ariane 5 beteiligt. In Ottobrunn werden das Haupttriebwerk sowie die Oberstufe produziert, aber auch andere Komponenten für die Raumfahrtindustrie. Eine Gemeinsamkeit aller Anwendungen ist die kompromisslose Qualität. „Allein der Wert der Rohlinge beziffert sich teilweise auf mehrere Tausend Euro“, beziffert Wolfgang Simon, Leiter Mechanische Fertigung, den reinen Materialwert mancher Bauteile. Angesichts solcher Werte herrsche in der Produktion dasselbe Motto wie vermutlich auch in Kourou: „Der erste Schuss muss sitzen.“

Zerspanung auf höchstem Niveau

Die Werkstoffpalette umfasst leichte Materialien wie Aluminium und Titan, aber auch hochfeste Edelstähle und Nickelbasislegierungen wie Inconel, einer der wohl anspruchsvollsten Werkstoffe bei Airbus Defence and Space. „Entscheidend ist das Zusammenspiel aus Stabilität und Gewicht“, erklärt Wolfgang Simon. Jedes zusätzliche Kilo koste beim Start sehr viel Geld. Umso verständlicher ist es, dass bei den komplexen Komponenten jedes Gramm zählt. Der Fertigungsleiter gibt ein Beispiel: „Wenn wir uns im Toleranzbereich an der oberen Grenze bewegen und nicht an der unteren, kann das schon zu viel sein.“ Er spricht selbstverständlich von Hundertsteln, nicht von Zehntelmillimetern.

Die hohen Ansprüche an Präzision und Komplexität seien in der Fertigung nur die eine Hälfte der Herausforderung, wie Wolfgang Simon ausführt: „Der Wettbewerb ist sehr stark, so dass wir auch möglichst kostengünstig produzieren und vor allem Liefertermine einhalten müssen.“ Das Ideal sei ein ausgewogenes Verhältnis zwischen der Qualität, den Kosten und der Termintreue. Das dafür notwendige fachliche Know-how gewährleistet Airbus Defence and Space durch eine konsequente Ausbildung und Einarbeitung von Nachwuchskräften. Auf fertigungstechnologischer Seite investiert das Unternehmen regelmäßig in moderne Werkzeugmaschinentechnologie – so zuletzt auch in drei Bearbeitungszentren von DMG MORI: zwei

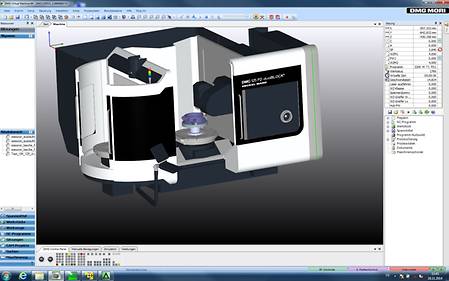

DMU 70 eVo linear und eine DMC 125 FD duoBLOCK. Für alle drei wurde außerdem die DMG MORI Virtual Machine angeschafft, um Fertigungsprozesse und -qualität weiter zu optimieren. DMG MORI ermöglicht mit dieser Software eine exakte Simulation der Bearbeitung am PC, und zwar auf einem exakten 1:1-Abbild der realen Maschinen.

„Der hohe Qualitätsstandard in der Fertigung erfordert Werkzeugmaschinen, die dauerhaft genau arbeiten“, begründet Wolfgang Simon die Entscheidung für DMG MORI. Hinzu komme die Vielseitigkeit: „Die 5-Achs-Simultanbearbeitung und die Fräs-Dreh-Technologie ermöglichen Anwendungen, die anderweitig niemals wirtschaftlich zu lösen wären.“ Um zusätzliche Prozesssicherheit zu gewinnen und die Produktion zu optimieren, vertraut Airbus Defence and Space in der anspruchsvollen Fertigung auf eine ausgiebige Simulation der NC-Programme. „Schließlich müssen wir eine kollisionsfreie Fertigung der teuren Bauteile garantieren“, so Wolfgang Simon und er fügt hinzu: „Wenn ein NC-Programm auf die Maschine kommt, hat dies zu laufen.“ Eine geeignete Simulationssoftware habe man in der DMG MORI Virtual Machine gefunden, weil diese bereits im Vorfeld am PC eine sehr realistische Simulation der Programme ermögliche

Virtuelle Maschine inklusive Geometrie, Kinematik und Steuerung

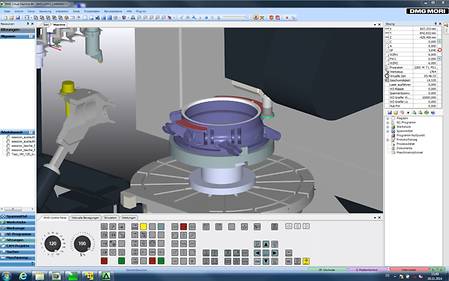

Einen großen Schritt nach vorn macht Airbus Defence and Space in der Fertigung derzeit mit der DMG MORI Virtual Machine. Die Software ist in der Lage, die DMG MORI Werkzeugmaschinen eins zu eins am Computer darzustellen, und zwar inklusive der tatsächlichen Maschinengeometrie und -kinematik sowie der originalen Steuerung und der realen PLC. Gerhard Engelhardt, verantwortlich für die NC-Programmierung, sieht einen enormen Nutzen in dieser virtuellen Lösung: „Wir können die Bearbeitung der teuren Bauteile völlig risikofrei am PC exakt simulieren und die Programme dabei auf ihre generelle Machbarkeit oder mögliche Kollisionen hin überprüfen.“ Gerhard Engelhardt nutzt auch die Simulation der CAM-Software, aber: „Wir lassen den endgültigen NC-Code dennoch auf der DMG MORI Virtual Machine simulieren, um optimale Prozesssicherheit zu erreichen.“

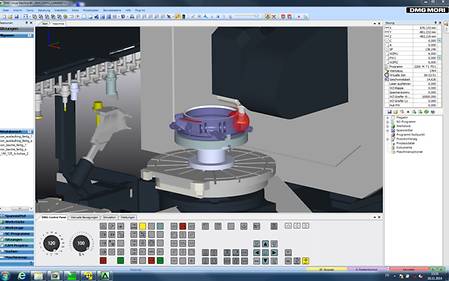

In der Simulation ist auch ein Messtaster integriert, der Echtzeitmessungen wie an den realen Maschinen durchführt. Die Rückmeldung der Messergebnisse erfolgt auch in der virtuellen Maschine. „Die Genauigkeit ist dabei ausreichend hoch, so dass wir schon am PC erkennen, ob die Bearbeitung unseren Vorstellungen entspricht“, so Gerhard Engelhardt. Eine weitere Funktionalität der DMG MORI Virtual Machine ist die Shop Floor Programmierung. Da die tatsächliche Siemens-Steuerung als Software hinterlegt ist, können Anwender auch die ShopMill-Funktionalität in vollem Umfang nutzen. Dies ermöglicht auch die weitere Optimierung der Programme auf Basis der Simulation, was die Qualität der Fertigteile ebenfalls steigert.

Die Prozesssicherheit ist für Wolfgang Simon ein wichtiger Aspekt auch aus Sicht der Bediener: „Bei besonders anspruchsvollen Bauteilen, kann man sich an der virtuellen Maschine mit der Bearbeitung zunächst vertraut machen, ehe man am wertvollen Werkstück arbeitet.“ Auch die Einarbeitung neuer Fachkräfte könne in diesem virtuellen Umfeld erfolgen. „Die Fertigung ist für jeden Bediener viel entspannter, wenn er darauf vertrauen kann, dass der Prozess bereits erprobt ist.“

Neben Prozesssicherheit und Qualitätssteigerung sieht Wolfgang Simon als Leiter der mechanischen Fertigung bei den Vorteilen der DMG MORI Virtual Machine auch die kompletten Produktionsabläufe: „Wir können unsere Prozesse ganz anders organisieren und beschleunigen.“ Zum einen kenne man die exakten Bearbeitungszeiten bereits im Vorfeld, zum anderen sei eine Überprüfung der Programme am PC viel schneller als an der Maschine. „Außerdem entfällt das langwierige Einfahren der Programme größtenteils und Rüstzeiten werden minimiert.“ Folglich könne man deutlich höhere Maschinenlaufzeiten realisieren und die Produktivität erheblich steigern.

Die kontinuierliche Modernisierung der Fertigung durch innovative Lösungen wie die DMG MORI Virtual Machine hat für Airbus Defence and Space einen hohen Stellenwert. Wolfgang Simon geht davon aus, dass die Komplexität der Produkte und ihre Qualitätsanforderungen weiter steigen werden. Unabhängig davon werde auch der Kostendruck zunehmen. Für den Fertigungsleiter ist deshalb klar: „Wir bleiben nur dann wettbewerbsfähig, wenn wir uns und unsere Fertigung ebenso weiterentwickeln, wie die Produkte, die wir herstellen. Ein zentraler Schritt in diese Richtung ist der Einsatz der

DMG MORI Virtual Machine“