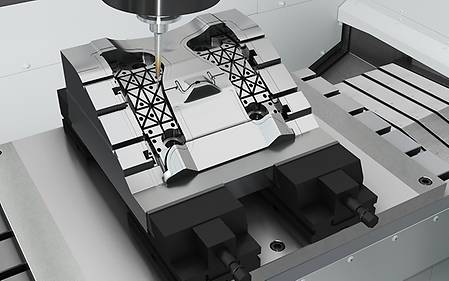

NVD 6000 DCG

Die beste Wahl im Bereich des Werkzeug- und Formenbaus

Highlights

Einsatz der DCG-Technologie

- Längere Werkzeuglebensdauer

- Verbesserte Oberflächenqualität und verbesserte Kreisform

- Herrvorragende Beschleunigung

Hohe Präzision

- Kühlung der Motorbefestigung

- Kühlung der Kugelrollspindel

Direktes Wegmesssystem

- Spezifikation für den Werkzeug- und Formenbau (Standardmerkmale)

- AI-Konturenkontrolle Ⅱ

- Oberflächenrauhheit

Anwendungsbeispiele

Steuerung & Software

Erleben Sie die Geschwindigkeit der digitalen Transformation (DX)

Revolutionieren Sie Ihre Arbeitsabläufe, erschließen Sie neue Möglichkeiten, steigern Sie Effizienz und fördern Sie Nachhaltigkeit durch Reduzierung des Stromverbrauchs – und verschaffen Sie sich gleichzeitig einen starken Wettbewerbsvorteil.

- Schwingungssensoren in der Frässpindel

- Verschiedene Indikatoren zur Anzeige des Vibrationsstatus

- Neuer Bearbeitungsvorschlag, um Vibrationen zu vermeiden

- Mit der Editierfunktion kann der neue Bearbeitungszustand problemlos auf Ihr Programm angewendet werden

- Permanente Beobachtung der Prozesssicherheit

- Automatische Vorschläge für geeignete Prozessparameter

- Die Einfache Visualisierung dient als Orientierungshilfe für Maschinenbediener

- Lösungen für den sicheren Prozess und für den effizienten Einsatz von wichtigen Bearbeitungsschritten

- Anwendungen: Kegelreinigung, Werkzeugdatenüberwachung, sichere Rückzugsbewegung, Gewindebohren, Tieflochbohren, Außengewinde- und Zapfenfräsen, Innengewinde- und Kreisfräsen, Rückwärtssenkzyklus

- 12 gespeicherte Bearbeitungsstrategien für Abspanen, Tieflochbohren, Taschenfräsen, …*

- Laufzeitoptimierung durch individuelle Anwendung

- Sicheres Freifahren nach Programmabbruch

- Werkzeugdaten Überwachung

Auf Knopfdruck fahren die X- und Y-Achsen im manuellen Betrieb auf die positiven Endpositionen für die Außenbearbeitung

Ideal, um den Arbeitsraum für das Einrichten vorzubereiten, alternativ auch als Rettungsfunktion

- Einfache Bedienung beim Einrichten von mehrkanaligen Maschinen

- Schnelle Reaktionsmöglichkeit bei der Außenbearbeitung als Rettungsfunktion

- Vermeidung von Schäden bei Werkzeugbruch oder Werkzeugüberbelastung

- Sensorlos mit automatisiertem Lernen von Lastgrenzen

- Für Drehen, Fräsen und Bohren (bis auf 3 mm Durchmesser)

- NEU: Benutzeroberfläche auf CELOS Side Screen

- NEU: Leistungsfähiger Algorithmus für effiziente Überwachung nach dem ersten Werkstück

- Protection Package: Perfekte Ergänzung zu MPC auf Drehmaschinen. Preisvorteil (ca. 40 %)

- Speichern der der Überwachungsgrenzen für jedes Werkzeug und jede Schneide im Programm

- Effizienter Einsatz von mehrschneidigen Drehwerkzeugen mit mehr als einer Schneide auf Dreh-Fräs und Fräs-Drehmaschinen

- Mehrere „Schwesterwerkzeuge“ auf einem Grundträger

- Reduzierung von Werkzeugwechselzeiten

- Einsparung von Werkzeug- Magazinplätzen

- Prozessorientiertes Anpassen der Vorschubgeschwindigkeit in Relation zur Tischbeladung von Fräsmaschinen

- Minimierung der Bearbeitungszeit bei Maximierung der relevanten Bauteilqualität

- NEU: Jetzt auch für CTX TC Verfügbar. Ideales Bearbeitungsergebnis bei höchster Maschinendynamik.*

*ohne Berücksichtigung von Futtergewicht und Bauteil

- Einfache Bedienung zur Einstellung der Maschinendynamik mit Antriebsparameter von DMG MORI

- Zeitersparnis beim Schruppen

- Hohe Oberflächengüte beim Schlichten

- Vibrationsüberwachung im Prozess

- Maschinenschnellabschaltung im Falle eines Crashs

- Manuelles Freifahren auch in geschwenkter Bearbeitungsebene

- NEU: Drehmomentüberwachung

- NEU: Empfohlen mit Protection Package für CTX TC Maschinen

- Vermeidung von Werkzeugbruch

- Erhöhung der Maschinenverfügbarkeit

- Schadensverringerung

Produktive Komplettbearbeitung

Kostengünstige Verzahnung auf Standardmaschinen mit Standardwerkzeugen

Flexibel für unterschiedliche Verzahnungen

Qualitätsprüfung im Prozess

- Programmerstellung auf Basis von Rohteilzeichnungen und Verzahnungsdaten

- Rotatorische Ausrichtung nach Wärmebehandlung

- Schnittstelle für Koordinatenmessgerät (Klingenberg, Leitz, Zeiss)

- Kreisförmige Bewegung der Werkzeugschneide, wobei die Orientierung der Schneide immer auf das Zentrum des Kreises gerichtet ist

- Möglich für Außen- und Innenbearbeitung

- Synchronisation und Werkzeugweg vom Zyklus gesteuert

- NEU: in der Version 2.0 komplexe Drehkonturen möglich (zur Zeit nur an der DMU 50 verfügbar, weitere Maschinentypen folgen) Kundennutzen

- Einfache Herstellung von Dichtflächen, die nicht gefräst werden dürfen

- Komplette Bauteilbearbeitung in einer Aufspannung möglich

- Reduzierte Investitionskosten für Werkzeuge

Präzise Werkzeugmessung mit dem CMOS- Lasermessgerät

Durch das Auslaufen des Drehwerkzeuges, können Fehler der Werkzeugmontage und Schneidenausbrüche erkannt werden.

- Manuelle Werkzeuglängenmessung und Werkstückzentrierung in einfachen Schritten

- Geführte Anleitung in die Messung. Gekürzte Rüstzeiten bei hohe Bedienungssicherheit

- Gekürzte Rüstzeiten

- Keine große Erfahrung notwendig, um die Messung durchzuführen

Service & Training

Rundum-sorglos-Service und Trainings für Ihre Produktion

Profitieren Sie von unserem Full-Service-Angebot und praxisnahen Schulungen, die Ihre Maschinenleistung maximieren und Ausfallzeiten minimieren. Mit umfassenden Wartungspaketen, Original-Ersatzteilen und maßgeschneiderten Trainingsprogrammen bringen wir Ihre Produktion und Ihr Team auf das nächste Level.

Downloads & Technische Daten

Besondere Fachbeiträge, Analysen und Hintergründe zu Themen, die unsere Branche bewegen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Entdecken Sie exklusive Inhalte mit Ihrem DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Entdecken Sie exklusive Inhalte mit Ihrem DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Erhalten Sie Zugriff auf viele nützliche digitale Funktionen und Services und haben Sie alle wichtigen Daten im Blick. Mit einem zentralen DMG MORI Account können Sie von jedem Ort aus und mit jedem Gerät alle Dienste rund um die Uhr nutzen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Erhalten Sie Zugriff auf das Share Hub und viele weitere nützliche digitale Funktionen und Services. Mit einem zentralen DMG MORI Account können Sie von jedem Ort aus und mit jedem Gerät alle Dienste rund um die Uhr nutzen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Für allgemeine Anfragen nutzen Sie bitte unser Kontaktformular.

Für Service und Ersatzteil-Requests verwenden Sie bitte das my DMG MORI Portal: https://mydmgmori.com/

Vielen Dank für Ihr Interesse.

Bitte füllen Sie für den Download des angefragten Dokuments das untenstehende Formular aus.

Wenn Sie die Speicherung von Cookies akzeptieren, erscheint dieses Formular nur einmal während Ihres Besuchs.