Qualitätsbauteile für Motorsporterfolge

Mit jahrelanger Erfahrung und modernster CNC-Technologie von DMG MORI arbeitet Kaiser Werkzeugbau als Top-Lieferant im Motorsport

Zum Erfolg eines Rennstalls im Motorsport gehört eine zuverlässige und präzise arbeitende Lieferantenbasis. Die 1984 gegründete Kaiser Werkzeugbau GmbH aus Helferskirchen bewegt sich seit vielen Jahren als Hersteller in diesem Umfeld und kennt die Herausforderungen genau. Rund 50 perfekt geschulte Mitarbeiter stehen mit ihrem fachlichen Know-how für Spitzenqualität und Termintreue. In den vergangenen Jahren hat das Team sein Portfolio kontinuierlich um anspruchsvolle mechanische Bauteile erweitert, die seit der vergangenen Saison im Porsche 919 Hybrid in der LMP1-Klasse der FIA World Endurance Championship (WEC) zum Einsatz kommen. Den hohen Fertigungsansprüchen wird Kaiser Werkzeugbau mit einer modernen Fertigung gerecht: 17 Bearbeitungszentren und Drehmaschinen von DMG MORI gewährleisten eine prozesssichere und flexible Produktion.

„Je anspruchsvoller ein Bauteil ist, desto besser passt es zu unserem Leistungsspektrum“, gibt Thomas Kaiser, Inhaber und Geschäftsführer von Kaiser Werkzeugbau, einen Einblick in die Geschäftsphilosophie seines Unternehmens. Herausfordernde Aufträge haben hier Tradition – spätestens seit Kaiser Werkzeugbau Ende der 90er-Jahre erste Aufträge für den Motorsport angenommen hat. Für einen Hersteller wie Kaiser Werkzeugbau sei die Konsequenz deshalb naheliegend: „Qualitätsniveau und Innovationsgrad sind in dieser Branche extrem hoch, so dass wir aus Fertigungssicht ebenfalls Schritt halten müssen, um wettbewerbsfähig zu bleiben.“

Komplexe Geometrien und anspruchsvolle Werkstoffe

Rückblickend lässt sich sagen, dass Kaiser Werkzeugbau mit und an den Aufträgen diverser Rennställe kontinuierlich gewachsen ist. Eine Tendenz, die anhält, wie Vertriebsleiter Ragnar Bregler erklärt: „In der Formel 1 beliefern wir sieben Teams, die uns immer wieder aufs Höchste fordern und die Entwicklung im Bereich des Rallye-Sports und der Langstreckenrennen geht spürbar voran.“ So fertigt Kaiser Werkzeugbau seit zwei Jahren Komponenten für den Porsche 919 Hybrid, mit dem der Rennstall aus Weissach seit 2014 in der LMP1-Klasse der FIA World Endurance Championship (WEC) startet. „Porsche steckt sehr viel Energie in dieses Projekt und vertraut auf zuverlässige Lieferanten“, blickt Ragnar Bregler optimistisch nach vorn.

Als Hersteller für das Porsche-Team hat sich Kaiser Werkzeugbau nicht zuletzt durch die langjährige Erfahrung im Motorsport empfohlen. Das Team ist mit den kurzen Lieferzeiten und der notwendigen Flexibilität vertraut und kennt die Qualitätsanforderungen bestens. Schließlich sind rund 70 Prozent der Produkte für die Rennstrecke bestimmt. Hinzu kommen immer wieder Bauteile für den automobilen Prototypenbau. Die übrigen Aufträge stammen zunehmend aus der ebenso anspruchsvollen Luft- und Raumfahrttechnik, für die das Unternehmen seit 2008 zertifiziert ist. „Unsere Kernkompetenz sind komplexe Geometrien und anspruchsvolle Werkstoffe wie Titan oder Nickel-Legierungen. Davon profitieren sowohl Motorsportkunden als auch Flugzeugbauer“, weiß Ragnar Bregler. Darüber hinaus könne das Team sein Know-how auch schon in der Entwicklung beisteuern und Konstruktionen bei Bedarf optimieren.

Innovative CNC-Technologie für herausfordernde Rennsport-Komponenten

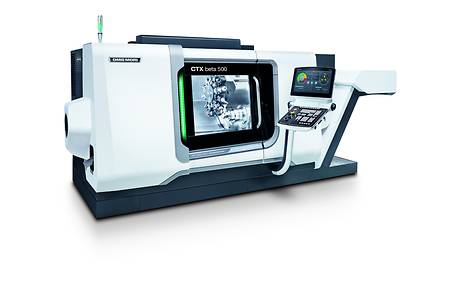

So innovativ es in den Zielbranchen von Kaiser Werkzeugbau zugeht, so modern ist auch die Produktion am Standort Helferskirchen. Die Fertigungskompetenz der Mitarbeiter wird mit Hilfe fortschrittlicher Werkzeugmaschinentechnologie in hochpräzise Bauteile umgesetzt. Allein 17 CNC-Maschinen stammen hier von DMG MORI. Regelmäßige Investitionen in die Fertigung garantieren Bearbeitungsqualität und Prozesssicherheit. Zu den jüngeren Anschaffungen gehören zwei Drehmaschinen der CTX beta-Baureihe und zwei DMU eVo-Bearbeitungszentren. „Wir sind maschinell so aufgestellt, dass wir ein sehr breites Bauteilspektrum abdecken können“, sagt Ragnar Bregler. Bis zu 800 mm Durchmesser reiche die Bauteilgröße.

Bezogen auf den Porsche 919 Hybrid fertigt Kaiser Werkzeugbau eine Vielzahl mechanischer Bauteile. „Vom Bremsscheibentopf über Komponenten für die Lenkung oder den Motor bis hin zu Strukturteilen können wir beinahe alle wesentlichen Bestandteile eines Rennwagens bauen“, fasst Ragnar Bregler zusammen. Aufgrund der hohen Komplexität konzentriere man sich auf produktive Fertigungslösungen wie die 5-Achs-Technologie. „Je weniger Aufspannungen nötig sind, desto effizienter und vor allem genauer können wir arbeiten.“ Toleranzen im µm-Bereich und spiegelglatte Oberflächen würden hierbei überwiegen. Den hohen Fertigungsansprüchen bleibt Kaiser Werkzeugbau auch bei künftigen Maschinenkäufen treu. Mit einer HSC 70 linear möchte Thomas Kaiser die Kapazitäten als nächstes ausbauen: „Das High-Speed-Fräsen ist prädestiniert für die hohen Oberflächengüten.“ Auch im Bereich des Verzahnungsfräsens werde Kaiser Werkzeugbau durch das Bearbeitungszentrum seine Produktivität nochmals steigern.

Über die Jahre hat sich Kaiser Werkzeugbau mit der innovativen und qualitätsorientierten Fertigung den Status eines Top-Lieferanten im Motorsport erarbeitet. Die Partnerschaften mit diversen Rennställen machen für Ragnar Bregler einen Großteil der Motivation aus, dieses Level zu halten: „Mit unseren Produkten haben wir immer einen gewissen Anteil am Erfolg auf der Rennstrecke – da fiebern wir natürlich auch bei den Events mit.“

In DMG MORI hat Porsche dabei einen Technologiepartner gefunden, der als Innovationsführer im Werkzeugmaschinenbau einen Beitrag zum Erfolg des Rennstalls leistet. DMG MORI unterstützt Porsche in doppelter Funktion: Zum einen als langjähriger Maschinenlieferant der Unternehmen, die für den Rennstall die hochwertigen Fahrzeugkomponenten herstellen. Zum anderen hat der Werkzeugmaschinenhersteller bei DECKEL MAHO Seebach im Laufe der Saison 2014 eine Teilefertigung aufgebaut, die eine wachsende Palette an Bauteilen für den Porsche 919 Hybrid entwickelt und herstellt. Das hierfür aufgebaute „Porsche Motorsport CNC Competence Center“ steht dabei für Präzision, Flexibilität und den Transfer innovativer Technologien. Es geht hierbei darum, intelligente Fertigungslösungen für anspruchsvolle Bauteile zu entwickeln. Der Fokus richtet sich hierbei explizit auf den langfristigen Technologietransfer als zentraler Eckpfeiler für den nachhaltigen Erfolg

Unter anderem auf einer DMU 70 eVo linear und einer DMU 50 eVo linear werden komplexe 5-Achs-Fräsarbeiten durchgeführt.