Kooperative Komplettbearbeitung für alle Fälle

DMG MORI erweitert sein Produktprogramm im Turn & Mill-Bereich mit der neuen NTX 1000 2nd Generation für die Komplettbearbeitung kleinerer Präzisionsbauteile.

Das Komplettbearbeiten in einer Aufspannung zählt seit langem schon zu den Trendthemen der Fertigungstechnik. DMG MORI glänzt hier als kooperativer Full-Liner auch beim Bearbeiten rotationssymmetrischer Bauteile mit einem umfassenden Programm: angefangen bei den „normalen“ Mehrachs-Drehmaschinen mit angetriebenen Werkzeugen bis hin zur Königsklasse der Dreh-Fräs-Bearbeitungszentren mit B-Achse und ggf. zusätzlichem Revolver für bis zu 5-achsiges und (mit Gegenspindel) bis zu 6-seitigem Fertigzerspanen. Mit der neuen NTX 1000 2nd Generation hat DMG MORI jüngst sein Portfolio zur hochpräzisen Turn & Mill-Komplettbearbeitung kleinerer Werkstücke erweitert und demonstriert im strategischen Zusammenwirken mit der CTX beta 800 TC, wie lückenlos das Programm der beiden Kooperationspartner inzwischen harmoniert.

„Mit der NTX 1000 2nd Generation und der CTX beta 800 TC offerieren wir unseren Kunden eine Bandbreite für die Turn & Mill-Komplettbearbeitung kleinerer Bauteile, die weltweit ihresgleichen sucht!“ Für GILDEMEISTER-Geschäftsführer Harry Junger kann es kaum etwas Besseres geben – lässt sich doch so jedweder Kundenwunsch erfüllen. Allerdings: Wenn sowohl Zielgruppe als auch das anvisierte Werkstückspektrum für beide Maschinen nahezu identisch sind, braucht es eine überzeugende Differenzierung, die Harry Junger (natürlich) parat hat: „Richtig ist – sobald eine B-Achse in die mehrachsige Drehmaschine kommt, lassen sich prinzipiell alle Bauteile der entsprechenden Größe in jedweder Komplexität bearbeiten. Richtig ist aber ebenso: Kunden fordern die 100 Prozent-Lösung nicht bezogen auf die Möglichkeiten, sondern einzig und allein mit Fokus auf die Wirtschaftlichkeit des Prozesses!“ Und vor diesem Hintergrund unterscheide sich die neue NTX 1000 2nd Generation mit Dreh-Frässpindel und unterem Revolver als zweitem Werkzeugträger nun ganz entscheidend von der CTX beta 800 TC allein mit Dreh-Frässpindel, betont Harry Junger, um sogleich zu ergänzen, dass sich wiederum beide Maschine mit (optionaler) Gegenspindel zum 6-Seiten-Komplettbearbeitungszentrum aufrüsten lassen.

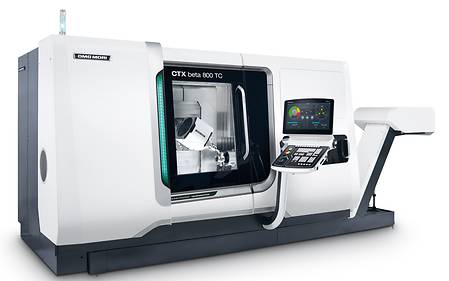

Im marktstrategischen Klartext: Die CTX beta 800 TC schließt dank der Möglichkeit zum 5-Achsen-Bearbeiten bis in den Hochleistungsbereich die Lücke zu den klassischen Universal-Drehmaschinen in Richtung höchster Flexibilität für Futterbauteile beispielsweise im Maschinenbau oder in der Fluid- bzw. Hydraulik-Industrie. Ein Highlight in dem Zusammenhang ist die neue (patentierte) compactMASTER-Dreh-Frässpindel mit Capto C6 bzw. HSK-A63-Schnittstelle als Basis selbst schwerer Zerspanoperationen mit bis zu 12.000 min-1 im Standard und einem Drehmoment bis 120 Nm (bei einer Baugröße von lediglich 350 mm).

Hingegen dürfte die NTX 1000 2nd Generation ihre Kunden vornehmlich bei der Stangenbearbeitung und mithin in der Serienfertigung kleiner, (hoch)komplexer Bauteile in den Bereichen Tooling, Medizintechnik, Aerospace, Uhrenindustrie oder Elektronik finden. Die Dreh-Frässpindel mit Capto C5 (HSK-A50) und Drehzahlen bis 20.000 min-1 ist für dieses Werkstückspektrum ideal geeignet. Darüber hinaus ermöglicht der untere BMT-Revolver als zweiter Werkzeugträger mit seinen direkt-angetriebenen Werkzeugen eine Vielzahl produktivitätssteigernder Möglichkeiten wie die 4-Achs-Bearbeitung oder das parallele Zerspanen an Haupt- und Gegenspindel. Gerade die kürzeren Stückzeiten durch paralleles Bearbeiten mit zwei Werkzeugträgern prädestinieren die NTX 1000 2nd Generation für Turn Key Lösungen in der Serienproduktion. Das gilt auch für weitere Einsatzmöglichkeiten des zweiten Werkzeugträgers. Beispielsweise lässt sich der Revolver mit einer mitlaufenden Zentrierspitze bestücken, über die lange Werkstücke während der Bearbeitung abgestützt werden.

Sowohl die NTX 1000 2nd Generation als auch die CTX beta 800 TC erscheinen im neuen DMG MORI Design mit ERGOline Control und mit CELOS für den schnellsten Weg von der Idee zum fertigen Produkt. DMG MORI fokussiert sich steuerungsseitig auf Operate 4.5 mit SIEMENS 840D solutionline. Die NTX 1000 2nd Generation ist darüber hinaus alternativ auch mit FANUC 31iB5 verfügbar.

NTX 1000 2nd Generation: Kompaktes Turn & Mill-Bearbeitungszentrum mit minimaler Stellfläche und einem Maximum an Möglichkeiten

Die NTX 1000 2nd Generation präsentiert sich als kompaktes Turn & Mill-Bearbeitungszentrum für komplexe Dreh- und Fräsoperationen im Bereich größerer Stückzahlen. Trotz der kleinsten Aufstellfläche seiner Klasse bietet das neue Bearbeitungszentrum einen überraschend großen Arbeitsraum. So beträgt der maximale Drehdurchmesser auf Seiten der Werkzeugspindel 430 mm, bei einem Umlaufdurchmesser von 680 mm. Die Drehlänge ist mit 800 mm angegeben, bei Verfahrwegen im Bereich der Werkzeugspindel von 455 x ±105 x 800 mm (in X, Y und Z). Vor allem den auf 800 mm vergrößerten Z-Achsweg und die 210 mm lange Y-Achse für außermittiges Bearbeiten sieht Harry Junger als „entscheidende Differenzierungsmerkmale im Wettbewerb der kompakten Turn & Mill-Bearbeitungszentren“.

Hinzu kommt die leistungsstarke B-Achse mit einem Schwenkbereich von ±120° als Basis komplexer 5-Achs-Simultanbearbeitungen. Die Frässpindel mit Capto C5 bzw. HSK-A50 Schnittstelle liefern dazu Drehzahlen bis 12.000 min-1 im Standard (optional 20.000 min-1), wobei die Werkzeuge über ein Kettenmagazin bereitgestellt werden. In Kombination mit dem (optionalen) unteren 10-fach-Revolver und seinen direkt angetriebenen Werkzeugen (10.000 min-1) sind damit 4-Achs-Bearbeitungen ebenso möglich wie das produktive Parallelbearbeiten an Haupt- und Gegenspindel.

Neben der zitierten Kompaktheit bei gleichzeitig großem Arbeitsraum bietet die NTX 1000 2nd Generation konstruktiv eine Vielzahl weiterer Highlights. Dazu zählt zum einen die Integration einzigartiger Originaltechnologien wie DDM (DirectDrive in der B-Achse) und BMT (dem Highend-Revolver mit integriertem Direktantrieb der Werkzeuge für einzigartige Fräsleistungen). „Darüber hinaus verfügt die Neuentwicklung über ein umfassendes Maßnahmenpaket zur Vermeidung von Temperatureinflüssen auf die Genauigkeit der Bearbeitung“, ergänzt Harry Junger. Allen voran sei hier die Kühlung der Kugelgewindetriebe (inkl. Muttern) und der Dreh- und Frässpindeln der B-Achse und des BMT Revolvers zu nennen.

Um allen Kundenforderungen maßgeschneidert gerecht werden zu können, wird die NTX 1000 2nd Generation auf Basis eines umfassenden Hightech-Baukastens zudem in unterschiedlichen Ausbaustufen angeboten. Die Variantenvielfalt reicht hier von der Futterdrehmaschine mit Dreh-Frässpindel über eine Version mit zusätzlicher Reitstock-/Pinolen-Kombination bis hin zur Ausbaustufe mit Gegenspindel und zusätzlichem unterem Revolver. Dem Seriencharakter entsprechend, lässt sich mit der NTX 1000 2nd Generation, bei einem Spindeldurchlass von 52 mm bzw. 65 mm (als Option), auch von der Stange arbeiten. Und auch diverse Automatisierungsoptionen wie Portallader oder das Bauteilhandling via Roboter gehören zum Portfolio.

Harry Junger zieht ein deutliches Fazit: „In der Summe ihrer Möglichkeiten ist die NTX 1000 2nd Generation die optimale Bearbeitungslösung im Serienbereich für geometrisch anspruchsvolle Werkstücke in höchster Präzision.“ Und das wiederum mache diese Neuentwicklung zum unumstrittenen „Best-in-Class“-Fertigungsmittel in der Medizintechnik, der Luft- und Raumfahrt sowie in der Uhren- oder auch Elektronikindustrie.

CTX beta 800 TC: Turn & Mill-Komplettbearbeitung mit der ultrakompakten Dreh-Frässpindel compactMASTER

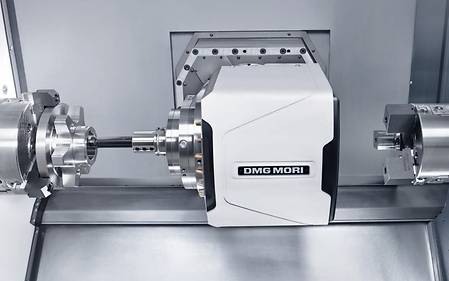

Mit der CTX beta 800 TC ergänzt DMG MORI die erfolgreiche CTX TC-Baureihe. Ihr automatischer Werkzeugwechsler bietet höchste Flexibilität bei der klassischen Drehbearbeitung von Werkstücken bis Ø 500 x 800 mm. Das Highlight der CTX beta 800 TC ist für Harry Junger die Dreh-Frässpindel: „Mit 200 mm Y-Hub und der neuen ultrakompakten Dreh-Frässpindel compactMASTER eröffnet sie Anwendern von der Turn & Mill-Komplettbearbeitung bis hin zur 5-Achs-Simultanbearbeitung ein breites Anwendungsspektrum.“ Die kompakte Bauweise dieser Spindel mit einem integrierten Lösezylinder für den Werkzeugspanner ermögliche ein Drehmoment von 120 Nm bei einer beeindruckenden Länge von lediglich 350 mm. Im Vergleich zu einer herkömmlichen Spindel ergibt sich daraus ein Arbeitsraumgewinn von 170 mm bei gleichzeitig 20 Prozent mehr Drehmoment. Die B-Achse ist außerdem mit einem DirectDrive Antrieb ausgerüstet, der bei einem Schwenkbereich von ±110° die hochdynamische Bearbeitung mit Eilgängen von 70 min-1 erlaubt.

Für anspruchsvolle Fräsoperationen bis hin zur 5-Achs-Simultanbearbeitung bietet die neue HSK-A63 (optional Capto C6) Dreh-Frässpindel compactMASTER Leistungsdaten von 12.000 min-1, 120 Nm und 22 kW. Optional steht auch eine Highspeed-Variante mit 20.000 min-1 zur Verfügung. Hinsichtlich der verschiedenen Ausbaumöglichkeiten führt Harry Junger folgendes an: „Unser Hightech-Baukasten bietet dem Kunden die Möglichkeit, die Maschine individuell auf sein Teilespektrum auszurichten. Dazu zählen unter anderem verschiedene Werkzeugmagazine mit einer Kapazität von bis zu 80 Plätzen statt der 24 im Standard.“

In der Standardversion verfügt die Maschine über eine Hauptspindel, ausgeführt als flüssigkeitsgekühlter integrierter Spindelmotor (ISM76) mit 380 Nm und 34 kW bzw. optional als ISM102 mit 770 Nm und 38 kW sowie einem NC-gesteuerten Reitstock. Für die 6-Seiten-Komplettbearbeitung kann die Maschine anstelle des Reitstockes auch mit einer Gegenspindel ausgerüstet werden. Hier ist der ISM52 PLUS mit 6.000 min-1 und 170 Nm verfügbar. In Verbindung mit dem Spindelmotor ISM102 können auf der Maschine Spannfutter bis 400 mm Durchmesser eingesetzt werden. „Für die Bearbeitung langer Werkstücke empfiehlt sich der Einsatz von Lünetten, die bis zu einem Werkstückdurchmesser von 200 mm verfügbar sind“, fügt Harry Junger hinzu.

Das hochstabile Fahrständerkonzept stammt aus der größeren CTX beta 1250 TC und hat seine Qualität lange schon unter Beweis gestellt. In Verbindung mit den direkten Messsystemen in allen Achsen des Fahrständers werden höchste Stabilität und Genauigkeit erreicht. Das Maschinenkonzept glänzt zudem durch seine Ergonomie: Während die CTX beta 800 TC einen großen Arbeitsraum bietet, sind auch ihre Vorteile in Bezug Zugänglichkeit und Platzbedarf bemerkenswert. Lediglich 350 mm Abstand von der Maschinenvorderseite bis zur Spindelmitte bedeuten ideale Voraussetzungen für eine einfache Be- und Entladung. Die Aufstellfläche beträgt dabei nur 8,5 m² bzw. 10,7 m² inkl. Späneförderer.

Die Einsatzmöglichkeiten und die Zielgruppe der neuen CTX beta 800 TC sind vielfältig. Vor allem soll die Maschine den klassischen Anwender einer Universaldrehmaschine ansprechen, der durch den integrierten Werkzeugwechsler viel flexibler ist, da zeitaufwendige Umrüstarbeiten am Revolver mit bis zu 80 Werkzeugen entfallen. Weiterhin werden durch die B-Achse nur kostengünstige Standardwerkzeuge für die Bearbeitung unter Winkel benötigt. Die Maschine verfügt über einen Y-Hub von ±100 mm, eine Möglichkeit, die bei keiner Universaldrehmaschine in dieser Größenklasse verfügbar ist. Komplettiert werden die Einsatzmöglichkeiten der CTX beta 800 TC durch 11 exklusive Technologie-Zyklen, die optional erhältlich sind. Mit deren Hilfe lassen sich bis zu 60 Prozent Programmierzeit durch einfachste Programmierung erzielen.

Die Möglichkeiten der vielseitigen Maschinenbaureihe faszinieren Harry Junger immer wieder: „Unsere Kunden fertigen mit den Turn & Mill-Bearbeitungszentren der CTX TC-Serie anspruchsvollste Bauteile. Vielen Werkstücken sieht man kaum mehr an, dass sie auf einer Drehmaschine bearbeitet worden sind. Vor allem dann nicht, wenn die 5-Achs-Simultanbearbeitung von Freiformflächen ins Spiel kommt.“