Globale 5-Achs-Kompetenz

DMG MORI installiert weltweit Kompetenzzentren für die 5 Achsen- und 5-Achs-Simultan-Bearbeitung und sieht enormes Kundenpotential.

Das Fräsen mit fünf Achsen, insbesondere die 5-Achs-Simultanbearbeitung, zählt zu den faszinierendsten, aber auch anspruchsvollsten Fertigungsverfahren. Während sich das 5-Achs-Fräsen in Deutschland und Europa über die vergangenen zwei Jahrzehnte auf breiter Front etablieren konnte, zögern in anderen Märkten noch immer viele Unternehmen. Allzu viele, meint DMG MORI als Weltmarktführer und startet eine globale Kompetenzoffensive in Form internationaler 5-Achs-Excellence Center.

Mit einem sehr breiten Produktportfolio und einer hohen Marktpräsenz ist DMG MORI längst zum führenden Anbieter von Werkzeugmaschinen mit 5-Achs-Technologie herangewachsen. Allein DECKEL MAHO Pfronten hat bis heute mehr als 15.000 5-achsige Bearbeitungszentren aus den monoBLOCK- und duoBLOCK-Baureihen sowie aus dem Bereich der Portalmaschinen am Markt platzieren können.

Der Grund für die starke Fokussierung auf 5-Achs-Lösungen liegt in den fertigungstechnischen Vorteilen für den ganzen Prozess. Alfred Geissler, Geschäftsführer der DECKEL MAHO Pfronten GmbH, gibt Beispiele: „Werkzeuge können eine Fläche im geforderten Winkel bearbeiten, anstatt sie 3-achsig mit vielen kleinen Schnitten zu fräsen. Oder Querbohrungen und Hinterschnitte – die sind auf einer 3-Achs-Maschine im Vergleich überhaupt nicht wirtschaftlich herstellbar.“ Noch faszinierender sei die geometrische Flexibilität, wie man an vielen Applikationen der Kunden sehe. Da die 5-Achs-Bearbeitung meist eine Komplettbearbeitung in einer Aufspannung ist, profitieren Anwender auf breiter Ebene. Die Fertigung komplexer Werkstücke ist dank des minimierten Rüstaufwands wirtschaftlicher und – da Genauigkeitsverluste beim Umspannen ausbleiben – präziser als in der sequenziellen 3-Achs-Bearbeitung.

5-Achs-Technologie gemeinsam weiterentwickeln

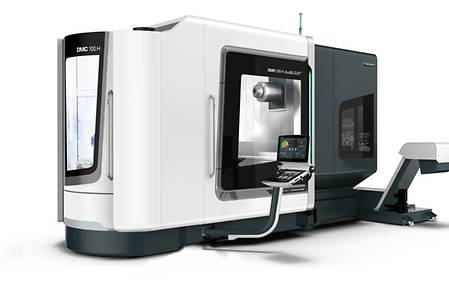

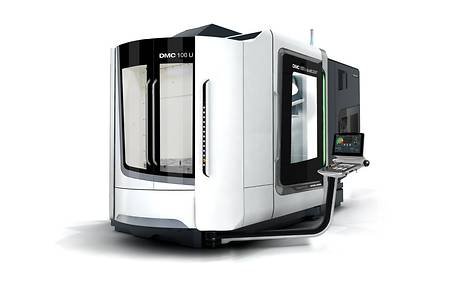

Als Innovationsführer hat DMG MORI seine 5-Achs-Bearbeitungszentren und -Universalmaschinen stetig optimiert und den steigenden Marktanforderungen angepasst. Jüngstes Beispiel ist der duoBLOCK, den der Werkzeugmaschinenhersteller bereits in der vierten Generation anbietet. „Uns ist es gelungen, Kerneigenschaften wie Präzision, Performance und Effizienz nochmals um bis zu 30 Prozent im Vergleich zur vorigen Generation zu verbessern“, so Alfred Geissler über die Weiterentwicklung. Dies gelte selbstredend auch für die DMC-Baureihe. Diese Modelle verfügen neben den genannten Eigenschaften zudem über einen schnellen Palettenwechsler für kurze Nebenzeiten.

Im Bereich der Komponenten nutzt DMG MORI heute verstärkt Synergieeffekte aus der Kooperation mit den japanischen Entwicklern. So ist unter anderem die powerMASTER-Motorspindel entstanden, die im duoBLOCK-Bereich mit 1.000 Nm Drehmoment, 77 kW Leistung überzeugt. Der integrierte Spindle-Growth-Sensor (SGS) kompensiert zudem das Spindelwachstums und garantiert höchste Genauigkeit. Darüber hinaus wird die ebenfalls gemeinsam entwickelte speedMASTER-Spindel wird künftig als Standardspindel für alle DMU-, DMU eVo und monoBLOCK-Maschinen fungieren. Sie sorgt für 30 Prozent höhere Zerspanraten gegenüber der aktuellen Standardspindel und eine hohe Genauigkeit durch große Spindellager. Hinzu kommt eine erweiterte Lebensdauer, was sich in den Gewährleistungszeiten von 10.000 Betriebsstunden respektive 18 Monaten widerspiegelt.

Das breite Spektrum an 5-Achs-Maschinen, aber auch Kombinationen von 5-Achs-Bearbeitung mit Fräs-Dreh-, ULTRASONIC- oder LASERTEC-Verfahren sowie ergänzende Softwareangebote – zum Beispiel spezielle Technologiezyklen oder das DMG MORI Prozesskette – helfen DMG MORI, nahezu jeden Kundenanspruch zu erfüllen. In ihren Anfängen war die 5-Achs-Bearbeitung eher ein europäisches Thema, weil es einen Trend zu komplexeren Integralwerkstücken gab, um die Bauteilanzahl zu reduzieren. Die Globalisierung hat letztlich dazu beigetragen, dass sich dieser Trend auch international ausbreitet und die Akzeptanz der 5-Achs-Bearbeitung kontinuierlich steigt.

Kundennähe dank 5-Achs-Excellence Cente

Das zunehmende Interesse an 5-Achs-Lösungen bedient DMG MORI künftig sowohl mit dem ganzheitlichen Produktportfolio als auch mit der gesamten fachlichen Kompetenz in diesem Bereich. „Gerade die Simultanbearbeitung stellt hohe Anforderungen auch an die Prozesskette von CAD über CAM zur Steuerungstechnik und natürlich ist die Kompetenz der Mitarbeiter in Konstruktion, Arbeitsvorbereitung und Werkstatt“, erklärt Alfred Geissler. DMG MORI sei daher auch als Berater gefragt. „Die Faszination des 5-achsigen Fräsens in die Welt tragen und unseren internationalen Kunden die Anforderungen ganzheitlich zu vermitteln, ist Aufgabe unserer neuen 5-Achs-Excellence Center, die wir aktuell rund um die Welt nah am Kunden installieren.“ Das erste sei bereits im vergangenen Juni im italienischen Padua eröffnet worden. Weitere 5-Achs-Excellence Center wird DMG MORI zunächst in Japan, USA, China und Korea errichten. Zielsetzung dabei sei die Sensibilisierung der Kunden für die Möglichkeiten, aber auch für die Herausforderungen der 5-Achs-Bearbeitung, wie Alfred Geissler hinzufügt: „Dazu werden wir Seminare und Schulungskurse anbieten. Darüber hinaus können Kunden in Zusammenarbeit mit unseren Spezialisten vor Ort individuelle Applikationsuntersuchungen durchführen, um Erfahrungen zu sammeln und ihre Investition so auf eine gesunde Basis zu stellen.“