Der neue Maßstab im Gantry-Bereich: leistungsstark, dynamisch, kompakt und universell einsetzbar

Intelligente Großteilebearbeitung mit CELOS für Aerospace, Maschinenbau und Die & Mold – die DMU 340 Gantry überzeugt mit ihrem obenliegenden Gantry Konzept.

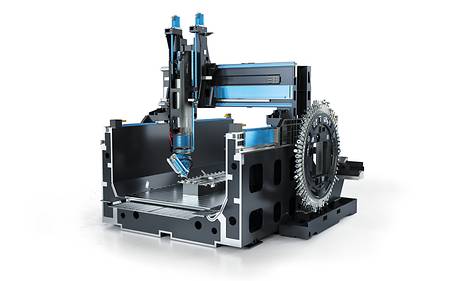

- Stabil: Einteiliges, thermosymmetrisches Maschinenbett aus EN-GJS-600 für maximale Steifigkeit und Genauigkeit

- Dynamisch: Verschleißfreie, hochdynamische Linearantriebe in der X- und Y-Achse mit bis zu 0,5 g und 90 m/min Eilgang (optional), Stößel mit integrierter C-Achse als Direktantrieb für höchste Dynamik in der 5-Achs-Simultanbearbeitung

- Modular: Erweiterbar auf 6.000 mm in der X-Achse und 1.500 mm in der Z-Achse

- Flexibel: B-Achsen-Fräskopf mit Direktantrieb und 50° Schwenkebene für die Bearbeitung von Winkeln bis zu -10°

- Stark: Umfangreicher Spindelbaukasten mit HSK-A100 Motorspindeln bis 430 Nm

- Intelligent: CELOS für einfachste Bedienung, ganzheitliche Integration in die Betriebsorganisation und durchgängige IoT-Performance

Für Markus Piber, Geschäftsführer der DECKEL MAHO Pfronten GmbH, ist die neue DMU 340 Gantry das überzeugende Ergebnis einer intensiven Abstimmung mit den Großteilefertigern aus der Aerospace-Industrie, dem allgemeinen Maschinenbau sowie dem Werkzeug- und Formenbau. Und er ist überzeugt: „Mit ihrer Leistungsstärke, Dynamik, Kompaktheit und Universalität ist die DMU 340 Gantry der neue Benchmark im Gantry-Bereich.“ Der Arbeitsraum der DMU 340 Gantry misst 3.400 x 2.800 x 1.250 mm und bietet Erweiterungsmöglichkeiten auf bis zu 6.000 mm in der X- und 1.500 mm in der Z-Achse. Durch ihre Gantry-Bauweise verfügt sie gleichzeitig über kompakte Abmessungen. Direktantriebe in der B- und C-Achse sowie Linearantriebe in der X- und Y-Achse erlauben eine dynamische 5-Achs-Simultanbearbeitung von Werkstücken – vornehmlich aus Carbon Aluminium, Stahl und Guss. Ein Spindelbaukasten mit Drehzahlen bis zu 30.000 min-1 oder bis zu 430 Nm Drehmoment unterstützt das große Bauteilspektrum.

Die Linearantriebe in der X- und Y-Achse agieren berührungslos, dauergenau sowie wartungsfrei und garantieren so eine für Großmaschinen konkurrenzlose Dynamik von bis zu 5 g, bei bester Regelungsgüte. „Im Zusammenspiel mit der Steifigkeit der Maschinen werden so herausragende Oberflächen bis zu Ra 0,3 µm möglich. Zudem sorgen hohe Eilgänge für eine deutliche Reduzierung der Bearbeitungszeit um bis zu 30 Prozent, ergänzt Markus Piber.“

Das einteilige, thermosymmetrische Maschinenbett und die umfangreiche Kühlmaßnahmen sorgen für eine hohe thermische Stabilität und ermöglichen somit anspruchsvolle Bearbeitungen unter wechselnden Bedingungen.

Schon im Standard können bis zu 10.000 kg schwere Werkstücke auf dem 4.400 x 2.700 mm großen Tisch Platz finden. Optional lässt sich die maximale Beladung auf 30.000 kg erhöhen. Hinzu kommen auf Wunsch größere Verfahrwege: 6.000 mm in der X-Achse und 1.500 mm in der Z-Achse. Standardmäßig kommt die DMU 340 Gantry auf Verfahrwege von 3.400 x 2.800 x 1.250 mm. Wobei Werkstücke bis zu 4.400 x 3.040 x 1.540 mm bearbeitet werden können – bei gleichzeitig geringer Aufstellfläche von 59 m2. Die Fertigung von komplexen Großbauteilen ist gewährleistet: Der B-Achsen-Fräskopf verfügt über eine 50°-Schwenkebene, die eine Bearbeitung von Winkeln bis -10° ermöglicht.

Als Standardspindel kommt bei der DMU 340 Gantry die SK40-SpeedMASTER Motorspindel aus eigener Produktion mit 15.000 min-1 und 130 Nm zum Einsatz. Der Spindelbaukasten erlaubt eine anwendungsspezifische Ausstattung mit HSK-A63 SpeedMASTER Spindeln mit bis zu 30.000 min-1 beziehungsweise bis 79 kW für hohe Zerspanleistungen bei gleichzeitig exzellenten Oberflächen. Diese sind im Aerospace-Bereich an der Tagesordnung. Die HSK-A100 Spindeln mit 430 Nm Drehmoment für die Schwerzerspanung, speziell im Formenbau runden das umfangreiche Spindelangebot ab. 30 Werkzeuge finden im Standard im Kettenmagazin Platz. Das optionale Radmagazin bietet Platz für 63 Werkzeuge und ist erweiterbar auf bis zu 183 Werkzeugplätze.

Steuerungsseitig setzt DMG MORI wie bei all seinen Maschinen auch bei der DMU 340 Gantry auf CELOS. Auf der EMO 2017 präsentiert DMG MORI neben CELOS auf SIEMENS jetzt auch CELOS auf Heidenhain. Die app-basierte Steuerungs- und Bedienoberfläche unterstützt den Anwender an der Maschine mit 21,5“ großen Multi-Touch-Display und 26 CELOS APPs bei der Auftragsorganisation und Prozessoptimierung. CELOS fungiert als Schnittstelle zur Integration der Maschine in die Betriebsorganisation und deren Interaktion in Produktionsnetzwerken der Zukunft. Hinzu kommen intelligente Ausstattungsoptionen, mit denen sich Fertigungsabläufe optimieren und die Prozesssicherheit zusätzlich steigern lassen. Dazu zählen unter anderem ein Infrarot-Messtaster, eine Werkzeugvermessung im Arbeitsraum, die mechanische Werkzeugbruchkontrolle sowie Machine Protection Control (MPC) zur zuverlässigen Kollisionsvermeidung.

Kontaktieren Sie unseren Ansprechpartner zu allen Themen rund um die DMG MORI Fachpresse.