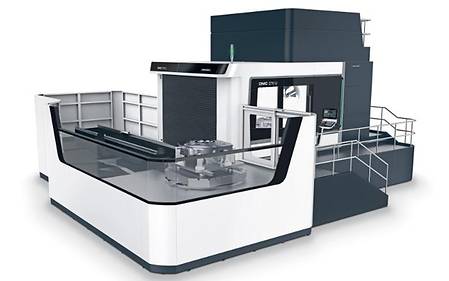

Hochproduktive Großteilbearbeitung bis 9 t mit Palettenwechsler

DMG MORI präsentiert mit der DMU 270 U ein neues Universalbearbeitungszentrum mit maximaler Präzision und höchster Dynamik.

Schon die Zahl von über 1.000 in den letzten 15 Jahren verkauften DECKEL MAHO Portalmaschinen ist im Großmaschinenbau einmalig. Die neue DMC 270 U von DMG MORI erweitert das Produktspektrum in diesem Bereich um ein neues hochproduktives Universalbearbeitungszentrum. Die 5-Achs-Maschine in hochstabiler Portalbauweise ermöglicht maximale Präzision bei höchster Dynamik. Ein schneller und platzsparender Palettenwechsler in Verbindung mit der hohen Flexibilität der Grundmaschine bildet die Grundlage für eine effiziente Produktion. Palettenbeladungen bis 9 t, hauptzeitparalleles Rüsten, weitergehende Automationsmöglichkeiten und beste Zugänglichkeit zum Arbeitsraum, Rüstplatz sowie zu Wartungseinrichtungen sind weitere Erfolgsfaktoren. Für Spitzenwerte in der Genauigkeit sorgen zudem die extrem hohe Eigensteifigkeit der Maschine sowie eine konstante Gesamtmaschinen-Temperierung.

2,4 mal mehr Arbeitsraum

Die DMC 270 U verlängert mit 2.700 x 2.700 x 1.600 mm in X / Y / Z diese gegenüber der DMC 210 U um 50 % in Quer- und jeweils um ca. 30 % in Längs- und Vertikal-Richtung. Die Palettengröße der DMC 270 U liegt bei 2.000 x 2.000 mm gegenüber 1.600 x 1.400 mm beim kleineren Schwestermodell. Der Arbeitsraum ist um 235 % größer. Außerdem wurden die Störkonturen durch den neu konstruierten Fräskopf verbessert. Als weiterer Vorteil konnte der Platzbedarf durch entsprechende Gestaltung der Zusatzaggregate gering gehalten werden. Die Maximal-Abmessungen der Werkstücke vergrößerten sich auf respektable 3.000 mm Durchmesser und 1.600 mm Höhe bei zulässigem Werkstückgewicht von nun 9.000 kg. Das sind absolute Spitzenwerte in dieser Maschinenklasse.

Höchstwerte bei Zerspanleistungen durch optimale Steifigkeit und Dynamik

Das bewährte Portalmaschinenkonzept mit vertikal verfahrbarem Querträger und hydraulischem Gewichtsausgleich ist in seiner eigensteifen Struktur nochmals überarbeitet worden. Dazu besteht die Grundmaschine vollständig aus hochwertigem Guss (GGG60). Der neu gestaltete B-Achs-Fräskopf mit dem von 210° auf 250° erweiterten Schwenkbereich (bei 70° Schwenkmöglichkeit in negativer Richtung) sowie die vergrößerte B-Achs-Lagerung führt zu einem anwendungsgerechteren Fräskopfgehäuse mit einer um 15 % höheren Steifigkeit. Der erweiterte Schwenkbereich und eine bei größerer Auskragung verbesserte Störkontur ergeben zusammen mit dem ins Gehäuse integrierten Kabelschlepp noch mehr Anwendungsmöglichkeiten. So ist in den verschiedenen Branchen mit Schwerpunkten wie Werkzeug-, Formen- und Maschinenbau, Aerospace-Industrie, Energiewirtschaft und Medizintechnik ein verstärktes Interesse am Portalmaschinen-Konzept von DECKEL MAHO festzustellen.

Die neu entwickelte B-Achse arbeitet mit einem ebenfalls steifer gestalteten und noch genauer positionierenden NC-Rundtisch zusammen. Dieser bietet bei vergrößerter Lagerung und verbesserter Klemmung ein Haltemoment von 57.000 Nm und wird mit einer erhöhten Maximaldrehzahl bis zu 14 min-1 mittels zwei neuer Kompaktgetriebe angetrieben, die auf elektrischem Wege verspannt sind. Neben der höheren B-Achs-Schwenkgeschwindigkeit und dem weiterentwickelten NC-Tisch bietet die neue DMC 270 U hohe Dynamik und setzt auch damit Maßstäbe in ihrer Klasse.

Für effektive Schwerzerspanungen sorgt die neue powerMASTER 1000 Motorspindel mit 9.000 min-1, maximal 77 kW und 1.000 Nm Drehmoment. Neben der SK 50 / HSK-A 100 Motorspindel mit 12.000 min-1, 44 kW und 288 Nm Drehmoment im Standard sind fünf weitere Motorspindeln als Option verfügbar – darunter eine Formenbauspindel mit 15.000 min-1 mit 52 kW bei 404 Nm oder die 35 kW Motorspindel mit HSK 63 Aufnahme und maximal 18.000 min-1 für High Speed Cutting. Die überdurchschnittlich große Palette an Hauptantrieben wird durch das Angebot der HSK-A100-Getriebespindeln mit 1.550 Nm bei 6.300 min-1 und 44 kW ergänzt. Als Alternative zur B-Achs-Anordnung sieht der Portalmaschinen-Baukasten ein A-Achs-Fräskopfgehäuse mit der Schwenkachse parallel zur X-Achse vor, das die entsprechende Motorspindel aufnimmt.

Maximale Temperaturstabilität und 20 % höhere Steifigkeit führen zu höchstmöglicher Genauigkeit

Eine konstante Gesamtmaschinen-Temperierung mit der Kühlung sämtlicher innerer Wärmequellen an der DMC 270 U führt in Verbindung mit der hohen Maschinensteifigkeit zu einer mit Positioniergenauigkeit bereits im Standard von Pmax < 12 µm, dank Genauigkeitspaket wird eine Positioniergenauigkeit von Pmax < 9 µm erreicht. Dazu sind umfassende und neue Kühlmaßnahmen an allen Kugelgewindetrieben, den Gehäusen und Motoren von Haupt- und Vorschubantrieben, aller Linear- sowie der B- und C-Achse von Fräskopf und Rundtisch umgesetzt worden. Zusätzlich schirmen Isolierungen an der Schaltschrank-Rückseite entstehende Wärme bei verbesserter Schaltschrank-Kühlung ab und verhindern so etwaige Auswirkungen.

Universelle Produktivität der Portalmaschinen neu definiert

Der DMG MORI Baukasten für die DMC 270 U lässt eine weitere Reduzierung von Haupt- und Nebenzeiten zu und stellt ergänzendes Automatisierungs-Equipment bereit. Der Zuwachs an Universalität und Produktivität für das 5-Achs-Fräsen und einer möglichen Kombination mit Drehoperationen in einer Aufspannung bildet die Basis für die bedeutend verbreiterte Anwendungspalette. Das Radmagazin, analog der duoBLOCK-Maschinen der 4. Generation, ermöglicht einen schnellen Werkzeugwechsel. Eine Erweiterung des Standard-Rads mit 63 Plätzen über 123, 183 bis hin zu 243 Plätzen lässt eine optimale Anpassung an die Kundenbedürfnisse zu. Zudem ist das Radmagazin extrem kompakt, was einen minimierten Platzbedarf der eigensteifen Portalmaschine zur Folge hat. Zusätzlich verbessern die Erhöhung der NC-Tischdrehzahl im Eilgang und das beschleunigte Schwenken des Fräskopfes die Produktivität. Zusätzliche Automatisierungseinrichtungen wie der Einsatz eines Palettenspeichers oder die Kopplungen mehrerer DMC 270 U-Portalfräszentren mit einem Linear-Palettenspeicher zum Fertigungs-systemen stehen ebenfalls zur Verfügung.

Die neue DMC 270 U spart Energie

Auch bei der neu entwickelten DMC 270 U werden Energieeinsparungen durch konkrete Maßnahmen umgesetzt. Die erweiterte und optimierte Maschinen-Temperierung bedingt den ausschließlichen Einsatz hocheffizienter, energiesparender Kühlgeräte. Ergänzend wird die jeweils benötigte Kühlleistung dabei automatisch dem augenblicklichen Kühlbedarf der Maschinen angepasst. Ebenso sind die Pumpen, wie die Kühlschmierstoffpumpen durch Drehzahlregelungen als energieeffizient einzustufen. Eine automatische Leistungsanzeige beispielsweise auf der CELOS-Oberfläche zeigt dem Maschinen-Bediener nicht nur den aktuellen Energieverbrauch an, sondern veranlasst die entsprechenden Einsparungen.

DMG MORI Design als Voraussetzung für beste Ergonomie und Bedienerfreundlichkeit

Der mit 11,7 m³ Volumen große Arbeitsraum der DMC 270 U ist hervorragend zugängig. Mit dem neuen DMG MORI Design wird die DMC 270 U noch attraktiver. Die verbesserte Einsicht in den Arbeitsraum dient der bedienerfreundlichen Ergonomie der Maschine bei effektiven Rüstvorgängen und im Automatikbetrieb.

Die DMC 270 U wird mit 21,5“ ERGOline Control und mit CELOS auf SIEMENS präsentiert. CELOS von DMG MORI vereinfacht und beschleunigt den Prozess von der Idee zum fertigen Produkt. Dabei ermöglichen CELOS APPs dem Anwender die durchgängige Verwaltung, Dokumentation und Visualisierung von Auftrags-, Prozess- und Maschinen-daten. CELOS ist kompatibel zu PPS- und ERP-Systemen, vernetzbar mit CAD / CAM-Anwendungen und offen für zukunftsweisende CELOS APP-Erweiterungen.

Highlights DMC 270 U

- Großer Arbeitsraum für Werkstücke bis zu ø 3.000 x 1.600 mm und 9.000 kg

- 50 % höhere Dynamik durch neue Antriebstechnik im NC-Rundtisch

- Radmagazin im Standard für haupt- und nebenzeitparalleles Rüsten (ab zwei Räder)

- B-Achse mit verbesserter Störkontur und innenliegendem Kabelschlepp, Schwenkbereich 250°

- Hochproduktive Bearbeitung mit der Motorspindel powerMASTER 1000 mit 1.000 Nm und 77 kW.

- Formenbau Motorspindel mit 15.000 min-1, 404 Nm und 52 kW in Verbindung mit HSK-A100 und Spindle Growth Sensor (SGS) eignet sich für optimale Ergebnisse beim Schruppen und Schlichten

- Hohe Präzision mit 12 μm durch intelligentes Temperaturmanagement