Mit Antworten zur Digitalisierung und 6 Weltpremieren ins neue Messejahr

Zum Jahresauftakt stellt DMG MORI auf der traditionellen Hausausstellung bei DECKEL MAHO in Pfronten erneut seine Innovationskraft unter Beweis.

Traditionell steht die DMG MORI-Hausausstellung bei DECKEL MAHO Pfronten vom 26. bis 30. Januar 2016 im Zeichen aktueller Innovationen und wegweisender Technologien. Auf einer Ausstellungsfläche von 7.400 m² zeigt der Werkzeugmaschinenhersteller insgesamt 90 Hightech-Exponate live unter Span, darunter die DMG MORI Bestseller sowie sechs Weltpremieren aus den Bereichen Turn-Mill-Komplettbearbeitung, Universal-Fräsen, XXL-Großteilebearbeitung und New Technologies.

Neben den innovativen Fertigungs- und Automationslösungen gibt DMG MORI mit der einheitlichen Bedienoberfläche CELOS und den DMG MORI Technologiezyklen die Antwort für eine intelligente und digitalisierte Produktion in Richtung Industrie 4.0.

CELOS und DMG MORI Technologiezyklen für Industrie 4.0

Mit CELOS bietet DMG MORI eine zukunftsausgerichtete Bedienoberfläche, die durch neue APPs und Updates erweitert werden kann und somit schon heute eine Lösung für Industrie 4.0 liefert. CELOS ist so einfach zu bedienen wie ein Smartphone, vernetzt alle Maschinen mit der Betriebsorganisation und beschleunigt so den Prozess von der Idee zum fertigen Produkt. 16 APPs unterstützen den Bediener beim Vorbereiten, Optimieren und fehlerfreien Abarbeiten von Fertigungsaufträgen und ermöglichen die durchgängige Verwaltung, Dokumentation und Visualisierung von Auftrags, Prozess und Maschinendaten für die ganzheitliche Steigerung der Profitabilität in der Fertigung.

Als weiteres Highlight präsentiert DMG MORI auf den modernen 5-Achs- und Turn-Mill-Bearbeitungszentren mit 31 DMG MORI Technologiezyklen, Softwarelösungen für die einfache Realisierung komplexer Bearbeitungen. Durch parametrisierte Kontextmenüs können komplexe Bearbeitungen bis zu 60 Prozent schneller direkt an der Maschine programmiert werden. Für die vorgefertigten, leicht erlernbaren Eingabemasken sind kaum Programmierkenntnisse erforderlich und komplizierte DINProgrammierungen entfallen. DMG MORI Technologiezyklen stellen somit den optimalen Weg zu einer intelligenten Produktion und die anwendungsbezogene Shop FloorProgrammierung dar.

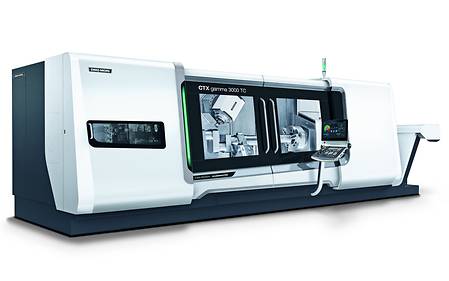

Weltpremiere: CTX gamma 3000 TC 2nd Generation

Mit einer Drehlänge von 3.050 mm ist die neue CTX gamma 3000 TC der 2. Generation das größte Turn & Mill Komplettbearbeitungszentrum der nun vollständig überarbeiteten CTX TC-Baureihe von DMG MORI. Wie bei den kleineren Schwestermodellen hat der Werkzeugmaschinenhersteller auch die neue Maschine auf eine Dreh-Frässpindel der neuen compactMASTER eingebaut, die mit 220 Nm ein um 120 Prozent erhöhtes Drehmoment aufweist.

Bei einem Durchmesser von 202 mm hat die compactMASTER Spindel eine um 70 mm reduzierte Länge von jetzt nur noch 450 mm. Im Zusammenspiel mit der um 150 mm vergrößerten X-Achse (-25 / +175 mm) und dem um 20 mm größeren Y-Hub von ± 210 mm gewinnt der Anwender enorme Freiräume. Dies erlaubt beispielsweise die Radialbearbeitung von Werkstücken mit einem Maximaldurchmesser von 700 mm mit 170 mm langen Werkzeugen (bei vertikaler Stellung der B-Achse). Was die weitere Ausstattung angeht, ist die CTX gamma 3000 TC 2nd Generation im Standard mit 36 Werkzeugplätzen ausgestattet. Optional lässt sich die Kapazität auf 80, 120 oder 180 Werkzeuge steigern. Die maximale Werkzeuglänge liegt hier bei 550 mm.

Weltpremiere: DMU 160 P duoBLOCK 4th Generation

Die Weltpremiere der DMU 160 P duoBLOCK 4th Generation ergänzt eindrucksvoll die erfolgreiche duoBLOCK-Baureihe von DMG MORI und glänzt zur Weltpremiere mit beeindruckenden Verbesserungen von rund 30 Prozent bei Präzision, Performance und Effizienz. Zudem bietet das überarbeitete Maschinenkonzept ein deutliches Plus an Vielseitigkeit. Darüber hinaus sorgen die höhere Steifigkeit, ein umfangreicher Spindelbaukasten sowie innovative Kühlmaßnahmen für perfekte Zerspanleistungen und eine hohe Dauergenauigkeit. Ausgestattet mit CELOS unterstützt die Maschine außerdem eine anwenderfreundliche Fertigung.

Als hochstabile 5-Achs-Universalmaschine vereint die DMU 160 P duoBLOCK der 4. Generation überragende Präzision und maximale Leistung. Mit Verfahrwegen von 1.600 x 1.600 x 1.100 mm in X, Y und Z bietet sie ausreichend Platz für ein breites Bauteilspektrum, bei Werkstückgewichten bis 4.500 kg. Für die nötige Flexibilität im Werkzeugbereich sorgt das innovative Radmagazin mit (je nach Ausbaustufe) Platz für bis zu 453 Werkzeuge (SK40/HSK63). Spindelseitig präsentiert sich der Hightech-Baukasten der DMU 160 P duoBLOCK 4th Generation mit der größten Auswahl am Markt. Das Angebot reicht von der powerMASTER Motorspindel mit 1.000 Nm über eine Getriebespindel bis 1.800 Nm bis hin zur speedMASTER Spindel mit schnellen Drehzahlen bis maximal 30.000 min-1.

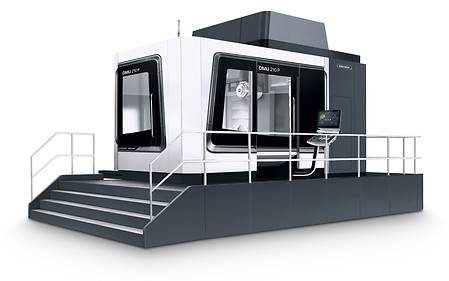

Weltpremiere: DMU 210 P 2nd Generation

Den Auftakt zur neuen Generation der Portalmaschinen von DMG MORI macht die DMU 210 P 2nd Generation mit einem optimierten Arbeitsraum, der nun 2.100 x 2.100 x 1.250 mm misst. Eine deutlich höhere Steifigkeit und das intelligente Kühlkonzept inklusive Spindel-Growth-Sensor verleihen der Weltpremiere maximale Langzeitgenauigkeit, so dass die DMU 210 P 2nd Generation gegenüber dem Vorgänger signifikant an Präzision gewonnen hat.

Dank einer 3-Punkt-Auflage lässt sich die DMU 210 P 2nd Generation leicht und schnell installieren, während sie im Produktionsalltag durch einen um 30 Prozent reduzierten Energieverbrauch überzeugt. Der modulare Baukasten rund um die neue Portalmaschine umfasst ein innovatives Radmagazin, das bis zu 303 SK50-Werkzeuge aufnehmen kann, und die größtmögliche Spindelauswahl. Insbesondere für die Schwerzerspanung stehen hier die powerMASTER Motorspindel mit 1.000 Nm und die torqueMASTER Getriebespindel mit bis zu 1.800 Nm zur Verfügung.

Weltpremiere: DMU 600 G linear

Im XXL-Center bei DECKEL MAHO in Pfronten – der modernsten Großmaschinenfertigung der Welt – hat DMG MORI die DMU 600 G linear für beste Oberflächengüte bei hoher Dynamik konzeptioniert und konstruiert. Grundlage hierfür ist der Einsatz der innovativen berührungslosen Linearmotor-Antriebstechnik. Die Maschinenstruktur wurde hinsichtlich statischer und dynamischer Steifigkeit optimiert und garantiert eine gleichbleibende Temperaturstabilität durch umfangreiche Temperierungsmaßnahmen der Struktur, Komponenten und Führungen. Energieeffizienter Verbrauch durch den Einsatz von innovativer Kühltechnologie und bedarfsgerechter Ansteuerung von Aggregaten.

Die DMU 600 G linear ist ausgelegt für ein Bauteilgewicht von 30 t, bei einer punktuellen Belastung von 15 t/m². Die Tischgröße beträgt 5.000 x 3.000 mm in einem Arbeitsraum von 6.000 x 3.500 x 1.500 mm in der Standard-Konfiguration. Der Stößel mit optimierter Störkontur erlaubt in Z-Richtung einen Verfahrweg von optional bis zu 2.000 mm. Der Spindelbaukasten umfasst eine Drehmomentspindel mit 12.000 min-1 und 300 Nm, eine Vertikalkopfgetriebespindel für maximale Drehmomente bis 2.500 Nm sowie eine Motorspindel mit einer hohen Drehzahl von bis zu 28.000 min-1.

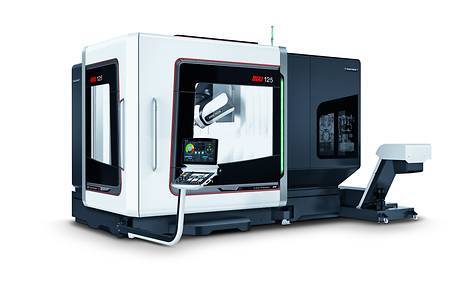

Weltpremiere: DIXI 125

Die hochpräzisen Bearbeitungszentren der DIXI-Baureihe erweitert DMG MORI in Form der DIXI 125 um eine kleinere Baugröße für Werkstücke bis ø 1.250 mm. Wie die größeren Schwestermodelle überzeugt auch die DIXI 125 mit einer einzigartigen volumetrischen Genauigkeit von weniger als 15 µm. Basis hierfür sind manuell geschabte Führungsauflagen für eine Ebenheit und Geradheit der Linearachsen von 3 µm im montierten Zustand, eine perfekte Maschinengeometrie und die volumetrische Vermessung und Kompensation am Aufstellort.

Eine 980 Liter große Kühlmittelanlage mit referenzgeführter Temperierung sowie ein leistungsstarker (und ebenfalls referenzgeführter) Maschinenkühler für den Hauptantrieb, die Vorschubantriebe, die Führungsbahnen und die Maschinenstruktur im Zusammenspiel mit einem vor Umgebungseinflüssen isolierenden Thermoshield garantieren die extreme Temperaturstabilität der DIXI 125. Optimiert wird diese noch durch die individuelle thermische Kompensation jeder einzelnen Maschine und die Verwendung des Spindle-Growth-Sensors (SGS) zur direkten Messung und Kompensation der Spindelrotor-Verlagerung.

Weltpremiere: ULTRASONIC 20 linear 2nd Generation

Komplett überarbeitet überzeugt die ULTRASONIC 20 linear 2nd Generation schon rein äußerlich gegenüber der Vorgängervariante mit einem neuen, funktionalen Design und einer auf 3,5 m² reduzierten Grundfläche. Die vielfältigen technologischen Optimierungen zeigen sich in der Spindeldrehzahl, die nun optional bei 60.000 min-1 liegt, sowie in bis zu 47 Prozent (A-Achse) stärkeren Antriebsmotoren, einem auf 15 kg erhöhten Ladegewicht und im Einsatz größerer Werkzeugdurchmesser bis 50 mm. Ein weiteres Highlight ist die hochdrehende C-Achse (1.500 min-1) zum Außen- und Innenrundschleifen rotationssymmetrischer Werkstücke aus Advanced Materials in höchster Präzision und Produktivität.

Steuerungsseitig unterstützt die ULTRASONIC 20 linear 2nd Generation den Anwender durch eine Vielzahl neuer Funktionen. Die ULTRASONIC-Parameter werden automatisch ermittelt und im Prozess nachgeführt. In der übersichtlichen CELOS Steuerung zeigt eine eigens entwickelte CELOS APPs die ULTRASONIC-Technologie-Zyklen und wichtige Prozessparameter wie Frequenz, Amplitude oder Leistung an und unterstützt bei der maximalen Ausnutzung der ULTRASONIC- und Maschinenleistung.

Kontaktieren Sie unseren Ansprechpartner zu allen Themen rund um die DMG MORI Fachpresse.