5-Achs-Bearbeitung mit bis zu 30.000 min-1 und optionaler Technologieintegration

0,5 g Beschleunigung für die hochdynamische Bearbeitung von Großbauteilen bis 10.000 kg auf weniger als 24 m² Aufstellfläche.

- Dynamik: 0,5 g Beschleunigung und 50 m/min Eilgang (X/Y/Z)

- Großer Arbeitsraum: Verfahrwege von 2.000 × 2.000 × 1.200 mm (X/Y/Z), optional 4.000 mm Verfahrweg in X, bei 24 m² Aufstellfläche

- Hohe Stabilität: Maschinenbett aus Gusseisen

- Hohe Tischbeladung: Werkstücke bis 10.000 kg

- Hohe Flexibilität: 45°- oder 90°-Fräskopf für die 5-Achs-Bearbeitung mit bis zu 30.000 min-1

- Technologieintegration: Optionale Integration von ULTRASONIC für die CFK-/GFK-Bearbeitung oder LASERTEC Shape für das Oberflächen-Texturieren

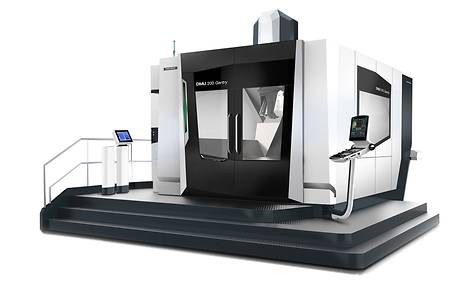

Die DMU 200 Gantry von DMG MORI vereint eindrucksvoll die Großteilebearbeitung und eine maximale Dynamik. Anwender profitieren in der Aerospace- und Automotive-Industrie sowie im Modellbau und dem Energiesektor. Durch die 5-Achs-Bearbeitung mit bis zu 30.000 min-1 und optionaler ULTRASONIC- oder LASERTEC-Technologieintegration lassen sich auch komplexe, bis zu 10.000 kg schwere Bauteile aus Aluminium oder Composites wie auch Schweißbaugruppen wirtschaftlich bearbeiten. Die Maschine lässt sich problemlos von oben mit einem Kran beladen. Das Low-Gantry-Design der DMU 200 Gantry ermöglicht eine optimale Ausnutzung des Arbeitsraums. Bei einer Aufstellfläche von lediglich 4.300 x 5.400 mm erreicht die Maschine Verfahrwege von 2.000 x 2.000 x 1.200 mm, womit DMG MORI erfolgreich sein Produktspektrum zwischen der DMF- und der DMU P Baureihe ergänzt. „Gerade das Verhältnis des großen Arbeitsraumes von 2 x 2 m zu weniger als 24 m² Aufstellfläche hat auch unsere Kunden begeistert – teilweise regelrecht erstaunt“, erklärt Markus Rehm, Geschäftsführer der DECKEL MAHO Seebach GmbH. Bereits im Juli dieses Jahres hätten sie sich davon persönlich bei DECKEL MAHO in Seebach überzeugen können, so Rehm weiter, um zu betonen: „Die DMU 200 Gantry ist für den Standort Seebach die ideale Ergänzung des Produktportfolios für die Großteilebearbeitung."

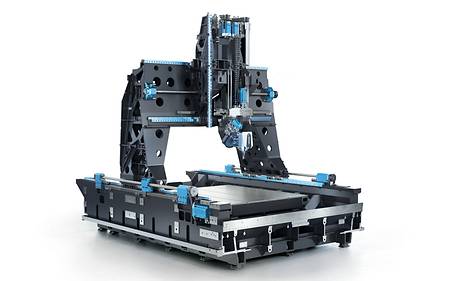

Die Kombination aus gusseisernem Maschinenbett und Gantry-Portal schafft eine solide Basis für die hohe Dynamik. Mit Eilgängen von bis zu 50 m/min und 0,5 g Beschleunigung lassen sich Großbauteile effizient bearbeiten. Je nach Einsatzgebiet stehen zwei Fräsköpfe für die 5-Achs-Simultanbearbeitung zur Verfügung, ein 45°- sowie ein 90°-Fräskopf. Ersterer erlaubt eine bestmögliche Ausnutzung des Arbeitsraums, während der 90°-Fräskopf den Einsatz applikationsspezifischer Spindeln ermöglicht, darunter der compactMASTER mit einer Drehzahl von 20.000 min-1 als Standard in der 5-Achs-Version. Zusätzliche Spindeloptionen umfassen Drehzahlen von 24.000 min-1, 28.000 min-1 und 30.000 min-1. Die vertikale 3-Achs-Variante der DMU 200 Gantry wird ab Werk mit einer speedMASTER-Spindel mit 20.000 min-1 ausgestattet. Hinzu kommt der optionale ULTRASONIC-Fräskopf sowie die LASERTEC Shape Technologie. Mit ihr lassen sich Formbauteile inklusive Oberflächenstrukturierung komplett bearbeiten.

Für die Bearbeitung von Composites oder Modellbaumaterialien wie Ureol, steht optional eine hocheffiziente dreigliedrige Staubabsaugung zur Verfügung. Diese besteht aus einer Absaugung an Spindelnase, Absaugung im Tisch-Nahbereich und einer Arbeitsraumabsaugung mit durchgehendem Volumenstrom. Konstruktiv wurde dies bereits in der Grundkonstruktion der Maschine vorgesehen. Ein Paket kann je nach Bedarf als standardisierte Option angeboten werden.

Das DMG MORI toolSTAR-Werkzeugmagazin verfügt im Standard über 30 Plätze. Optional sind bis zu 120 Werkzeugstationen möglich. Gute Zugänglichkeit des Werkzeugmagazins von vorne mit separatem Bedien-Panel ist Teil des ergonomischen Maschinendesigns. Die DMU 200 Gantry ist von zwei Seiten bestens einsehbar. Das DMG MORI ERGOline Terminal mit 21,5“ großem Multi-Touch-Bildschirm und CELOS lässt sich mühelos auf beide Seiten schwenken. Zukünftig wird DMG MORI CELOS mit HEIDENHAIN für die DMU 200 Gantry optional anbieten. Parallel stehen ausgewählte DMG MORI Technologiezyklen zur Verfügung. Exemplarisch sind 3D quickSET für höchste kinematische Genauigkeit und ATC für höchste Oberflächengüten zu nennen.

Bei Bedarf wird die Maschine mit einer Durchlade-Option ausgeliefert. Der Schaltschrank wird in diesem Fall neben der Maschine platziert, was eine verbesserte Zugänglichkeit zum Arbeitsraum von vorne sowie hinten ermöglicht. Damit verbunden besteht die Möglichkeit zur Automation. Eine hohe Prozesssicherheit bietet das gute Spänemanagement. Die Späne gelangen auf beiden Seiten des Tisches in das trichterförmige Maschinenbett, von wo sie ungehindert in die zum Standard gehörenden Späneförderer fallen und nach hinten entsorgt werden.

Was die Zielmärkte anbelangt, hat Markus Rehm ganz klare Vorstellungen: „Das modulare Konzept mit Durchlademöglichkeit und zwei Fräsköpfen für die 5-Achs-Simultanbearbeitung sowie die hohe Dynamik von bis zu 0,5 g prädestinieren die Maschine sowohl für den Modellbau als auch für die Bearbeitung von Strukturbauteilen bzw. die Aluminiumplattenbearbeitung in der Aerospace-Industrie. Preislich gesehen liegt unsere Maschine gerade mal bei der Hälfte einer vergleichbaren Portalmaschine."

Kontaktieren Sie unseren Ansprechpartner zu allen Themen rund um die DMG MORI Fachpresse.