powerMASTER Spindel mit bis zu 1.413 Nm

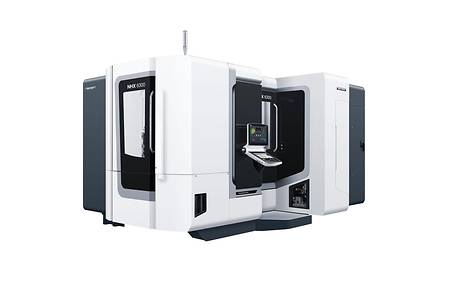

NHX 6300 2nd Generation: Mit verbesserter Steifigkeit, leistungsstarken powerMASTER Spindeln, kürzeren Bearbeitungszeiten durch FANUC-Steuerung und einer innovativen Späneentsorgung.

- Deutlich erhöhte Maschinensteifigkeit, ideal für die Schwerzerspanung:

- 462 cm³/min Titan (Igelfräser ø 80 mm)

- 12 mm Schnitttiefe in Grauguss (EN-GJS-450, ø 160 mm Messerkopf, 120 mm Schnittbreite)

- Optionale powerMASTER Spindel mit 1.413 Nm oder 16.000 min-1

- SmartSCALE Messsystem von MAGNESCALE, mit 0,005 μm Auflösung in allen Linearachsen im Standard

- CELOS mit MAPPS auf FANUC

Mit der Erfahrung aus über 6.000 installierten NH- und NHX-Maschinen zeigt DMG MORI zur EMO die Weltpremiere der NHX 6300 2nd Generation. Das Horizontalbearbeitungszentrum wurde nochmals optimiert und an den steigenden Marktanforderungen ausgerichtet. So gewährleisten das powerMASTER Spindelsortiment und die verbesserte Steifigkeit NHX 6300 2nd Generation konkurrenzlose Zerspanleistungen und die geforderten Genauigkeiten in anspruchsvollen Branchen wie Automotive und dem allgemeinen Maschinenbau. Kürzere Bearbeitungszeiten erzielen die Anwender dank der neuen FANUC-Steuerung, während Späneentsorgung und Reinigung des Kühlmittels einen zuverlässigen und durchgängigen Betrieb auch bei hohen Zerspanvolumina wie im Fall von Zylinderköpfen und Getriebegehäusen erlauben.

„In der Bearbeitung von Gussbauteilen glänzt die NHX 6300 2nd Generation mit ihrer enormen Stabilität und hohen Zerspanleistung“, so Mitsuru Taga, Leiter des Zentrums für Horizontalbearbeitung in Iga, über die Weltpremiere von DMG MORI. Um Vibrationen zu vermeiden, habe man die Konstruktion von Maschinenbett und -ständer noch stabiler gestaltet als beim Vorgängermodell und Rollenführungen für alle Achsen installiert. Bis zu 60 m/min Eilgang erreicht das Horizontalbearbeitungszentrum auf Verfahrwegen von 1.050 x 900 x 1.030 mm (X/Y/Z). Der NC-Rundtisch ist für Paletten bis 630 x 630 mm ausgelegt, die Werkstückhöhe liegt bei 1.300 mm und das Beladegewicht beträgt bis zu 1.500 kg. Das Radmagazin mit Platz für 60 Werkzeuge sorgt für eine hohe Produktivität bei gleichzeitig kurzen Rüstzeiten. Optionale Magazinlösungen sind auf bis zu 330 Werkzeuge ausgelegt. Ein Rüstplatz erlaubt die hauptzeitparallele Vorbereitung des nächsten Auftrags. Darüber hinaus kann die NHX 6300 2nd Generation an einen Linearen Paletten Pool (LPP) angeschlossen werden. Dieses System erlaubt eine Verknüpfung von bis zu acht Maschinen und bietet Platz für maximal 99 Paletten, die an bis zu fünf Rüstplätzen zugeführt werden.

powerMASTER für jeden Anwendungsfall

Schon im Standard verfügt die NHX 6300 2nd Generation über eine powerMASTER Spindel mit einer Drehzahl von 12.000 min-1 und 807 Nm Drehmoment. Für die Anspruchsvolle Schwerzerspanung ist darüber hinaus eine powerMASTER Spindel mit bis zu 1.413 Nm verfügbar. Eine dritte Variante aus dem powerMASTER Sortiment richtet sich mit 16.000 min-1 an Kunden die höhere Drehzahlen für noch bessere Oberflächen benötigen.

Wie die Stabilität und leistungsfähigen Spindeln unterstützt auch das direkte Messsystem von MAGNESCALE zur hohen Genauigkeit der NHX 6300 2nd Generation. Gleiches gilt für die optionale Kühlmitteltemperierung, mit der DMG MORI eine hohe thermische Stabilität erzielt.

Kühlmittelreinigung im Standard

Da gerade in der Bearbeitung von Gussteilen die feinen Späne zu hohem Schlammaufkommen führen, hat DMG MORI die Späneentsorgung mit einem Reinigungssystem des Kühlmittels kombiniert. Während des Späneabtransports sammelt ein Filter den Schlamm. Dieser wird in den 1.200 l fassenden Kühlmitteltank geleitet, wo eine Düse die Flüssigkeit aufrührt und den Schmutz herausfiltert. Über 99 Prozent des Schlamms werden auf diese Weise entsorgt, was den manuellen Reinigungsaufwand auf ein Minimum reduziert, den Verschleiß der Kühlmittelpumpe deutlich reduziert und Nutzungsdauer des Kühlmittels sowie dadurch die Werkzeugstandzeit erhöht.

FANUC-Steuerung für kürzere Bearbeitungszeiten

Mit Hilfe der FANUC-Steuerung verringert DMG MORI die Durchlaufzeiten auf der NHX 6300 2nd Generation spürbar. Die anwenderfreundliche Steuerung unterstützt den Bediener beim Einrichten, bei der Programmerstellung und durch die Vorhersage von potenziellen Programmfehlern. Die APP-basierte Steuerungs- und Bedienoberfläche CELOS erlaubt zudem eine durchgängige Verwaltung, Dokumentation und Visualisierung von Aufträgen, Prozessen und Maschinendaten.

Kontaktieren Sie unseren Ansprechpartner zu allen Themen rund um die DMG MORI Fachpresse.