NTX 2000

Hocheffizientes Fräs-Drehzentrum zur Bearbeitung von Werkstücken mit zunehmender Komplexität

Highlights

Hohe Produktivität

- Großer Arbeitsraum durch die Turn & Mill Spindel compactMASTER mit 350 mm Länge erhöht die Produktivität

- Hohe Flexibilität durch X-Achsen-Verfahrweg von 672mm (-125 - +550 mm) und Y-Achse von 300mm (±150 mm)

- Y-Achsen-Verfahrweg von ±40 mm am Revolver 2 erhöht den Bearbeitungsbereich

5-Achs-Simultanbearbeitung

- Direct Drive Motor (DDM) in der B-Achse für die 5-Achs-Simultanbearbeitung komplexer Werkstücke

- 6-Seitenbearbeitung ist dank einer Spindel 2 möglich

Hohe Präzision

- Kühlmittelzirkulation im Spindelmotor und bei Kugelrollspindeln kontrolliert die thermische Verschiebung und erhöht dadurch die Bearbeitungsgenauigkeit

Stromeinsparung

- Energieeinsparung durch diverse Einstellungen und Visualisierung der energieeinsparenden Wirkung

Anwendungsbeispiele

Automation

Erschließen Sie die Möglichkeiten der Automation

Steigern Sie Produktivität, Qualität sowie den 24/7-Betrieb. Unsere Lösungen bieten verlängerte Maschinenlaufzeiten und unterstützen die Nachhaltigkeit. Optimieren Sie Ihre Prozesse mit unseren innovativen Automationslösungen!

Ganzheitliche Automation auf dem Shopfloor

- Kollaborative Automationslösung mit freier Layoutgestaltung

- Omnidirektionale Bewegung für minimalen Platzbedarf (Wendekreis 0 m)

- Basis für zusätzliche Aufgaben, z. B. Werkzeughandling, Späneentsorgung, etc.

- Materialtransport, Palettengröße 800x600 mm bis 1.100x1.100 mm, bzw. 1.200 x 800 mm

- Maximales Transportgewicht von bis zu 1.000 kg

- Sicherheit basierend auf Sick und Siemens-Technologie

- Autonomer Transport von Materialpaletten

- Transport unterschiedlicher Ladungsträger

- Integration in DMG MORI Automationssysteme für Werkstückhandling – Austausch von Fertigteil- und Rohteilpaletten

- Integration in bestehende Prozesse

- Skalier- und nachträglich erweiterbar

GX 3 / 5 / 7 / 15 // GX 5 / 10 T - Modulares Portallader-System für eine oder mehrere Maschinen

- Hochproduktives und flexibles Werkstückhandling für eine Maschine oder Verkettung von mehreren Maschinen

- GX 10 T: Handhabung von Werkstücken bis zu ø 200 x 150 mm und einem Gewicht von bis zu 10 kg

- Integration von Zusatzoperationen (Waschen, Messen, Markieren usw.) und Greifern in flexibler Ausführung

- Einfache Programmierung und Einrichtung durch Integration in die Maschinensteuerung

- Laderstatusüberwachung über DMG MORI Messenger möglich

Highlights GX 3 / GX 5 / GX 7 / GX 15 / GX 5 T / GX 10 T / GX 15 T

- Handling von Werkstücken bis zu ø 200 mm, Länge 150 mm, 10 kg

- Kompakter, platzsparender integrierter Lader

- Kombinierbar mit verschiedenster Peripherie zum Beispiel zum Waschen, Messen oder Markieren und mit verschiedenen Greifern verfügbar

- Einfache Programmierung und Einrichtung durch Integration in die Maschinensteuerung

- Zustandsüberwachung möglich mit dem DMG MORI Messenger

- Einfache Erweiterung auf zwei oder mehr Maschinen

- Optional bis zu 100 kg Handlingsgewicht verfügbar

Flexibles Werkstückhandling für kleine bis mittlere Losgrößen

- Eine APP für die einheitliche Steuerung aller Robo2Go Varianten, Einrichten eines neuen Werkstücks in < 5 min

- Robo2Go Turning, Traglast Roboter 12, 25 oder 35 kg

- Schnelles Umrüsten von Futter- auf Wellenteile

- Robo2Go Vision, Traglast Roboter 35 kg

- Robuste 3D-Kameraerkennung, ideal für Multijob-Funktion

- In die Maschinensteuerung integrierte Bedienung über CELOS APP: Keine Notwendigkeit zur Anpassung Ihrer NC-Programme!

- Intuitive Bedienbarkeit durch dialoggeführte Software

- Erstellung des Prozesses durch vordefinierte Programmmodule per Drag & Drop: Keine Roboter-Programmierkenntnisse notwendig

- Einrichten eines neuen Werkstücks in < 5 min

- Schnelles Umrüsten von Futter- auf Wellenteile

- Handhabung von Wellen ø 20 – 170 mm und Futterteilen ø 20 – 175 mm

- Drei Ausführungen für alle Ansprüche: Traglast Roboter 12 / 25 / 35 kg

- Stapeln von Werkstücken

Die Speichererweiterung für Ihren Robo2Go Turning

- 300 % höhere Kapazität im Vergleich zum Standard

- Hauptzeitparalleles Rüsten des Werkstückspeichers

- Multijob pro Schublade und innerhalb einer Schublade im Standard möglich

- Auftragsverwaltung aller Aufträge über die Robo2Go-Jobs-App

- Robuste 3D-Kameraerkennung, ideal für Multijob-Funktion

- Ein- und Ausschleusen von Roh- und Fertigteilen per Palette

- Zylindrische Futterteile mit ø 25 – 175 mm

Flexibles Werkstückhandling für kleine bis mittlere Losgrößen

- Eine APP für die einheitliche Steuerung aller Robo2Go Varianten, Einrichten eines neuen Werkstücks in < 5 min

- Robo2Go Turning, Traglast Roboter 25, 35 oder 70 kg

- Best-in-class Layouts mit linker und rechter Aufstellvariante

- Vision-Komfortfunktion 2.0: Intelligente 3D-Kameraerkennung

- +12 % Kapazität durch Europalette im Standard

- 32% höhere Kapazität des Schubladenspeichers

- Jetzt mit 50 % mehr Kapazität: Der Palettenbahnhof mit drei Europaletten

- Rechte Aufstellvariante für volle Zugänglichkeit zum Bedienpult und dem Werkzeugmagazin an Turn&Mill Maschinen wie CLX TC, CTX TC & NTX

- Linke Aufstellvariante als optimales Layout für Revolverdrehmaschinen wie CTX & NLX

- In die Maschinensteuerung integrierte Bedienung über Robo2Go APP: Keine Notwendigkeit zur Anpassung Ihrer NC-Programme!

- Auftragsverwaltung aller Aufträge über die Robo2Go-Jobs-App

- Erstellung des Prozesses durch vordefinierte Programmmodule per Drag & Drop: Keine Roboter-Programmierkenntnisse notwendig

- 300 % höhere Kapazität im Vergleich zum Standard

- Hauptzeitparalleles Rüsten des Werkstückspeichers

- Multijob pro Schublade und innerhalb einer Schublade im Standard möglich

Flexibles Werkstückhandling bis zu 115 kg

- Eine APP für die einheitliche Steuerung aller Robo2Go Varianten, Einrichten eines neuen Werkstücks in < 5 min

- Stärkste Variante mit 210 kg Traglast und 115 kg Werkstückgewicht

- Handhabung von Werkstücken ø 40 bis ø 400 mm im Standard

- Schnelle Zu- und Abführung von Roh- und Fertigteilen mittels Palette oder Werkstückwagen

- Freier Zugang zu Steuerung und Werkzeugmagazin

- In die Maschinensteuerung integrierte Bedienung über CELOS APP: Keine Notwendigkeit zur Anpassung Ihrer NC-Programme!

- Intuitive Bedienbarkeit durch dialoggeführte Software

- Erstellung des Prozesses durch vordefinierte Programmmodule per Drag & Drop: Keine Roboter-Programmierkenntnisse notwendig

- Einrichten eines neuen Werkstücks in < 5 min

- Stärkste Variante mit 210 kg Traglast und 115 kg Werkstückgewicht

- Handhabung von Werkstücken ø 40 bis ø 400 mm als Standard

- Schnelle Ein- und Ausschleusung von Roh- und Fertigteilen mittels Palette oder Werkstückwagen

Ganzheitliche Automation auf dem Shopfloor

- Kollaborative Automationslösung mit freier Layoutgestaltung

- Omnidirektionale Bewegung für minimalen Platzbedarf (Wendekreis 0 m)

- Basis für zusätzliche Aufgaben, z. B. Werkzeughandling, Späneentsorgung, etc.

- Materialtransport von Europaletten 1.200 x 800 mm

- Maximales Transportgewicht von bis zu 2.000 kg

- Sicherheit basierend auf Sick und Siemens-Technologie

- Autonomer Transport von Materialpaletten

- Transport unterschiedlicher Ladungsträger

- Integration in DMG MORI Automationssysteme für Werkstückhandling – Austausch von Fertigteil- und Rohteilpaletten

- Integration in bestehende Prozesse

- Skalier- und nachträglich erweiterbar

- Autonomer Transport von Spänebehältern

- Automatischer Transportauftrag vom Leitrechner

- Verlängerung der Autonomität der Werkzeugmaschine

- Material- und Spänetransport kombinierbar

- Werkzeugidentifikation im Standard

- Autonomer Transport und Wechsel von Werkzeugen zwischen Maschinen und Werkzeugspeichern

- Werkzeugabmessungen ø 280 / 400 mm

- Max. Werkzeuggewicht 30 kg

- Transportgewicht 720 kg (24×30 kg)

- Maximale Anzahl an Werkzeugen: 24 Stk.

Hochflexible und kollaborative Automation für Werkstücke bis zu 10 kg

- Frei bewegliches Werkstückhandling, inkl. Roboter und Ablagefläche auf einem Wagen

- Werkstücke bis zu 10 kg, oder 5 kg x 2 mit Doppelgreifer

- Keine Änderungen an der Infrastruktur

- Kein Schutzzaun erforderlich

- 600 × 900 mm Grundfläche

- Kollaborative Roboter, Rüstzeit <5 Minuten*

- Direktes Training ohne Roboterkenntnisse

- Einfache Verbindung über Ethernet

- Es können zwei Arten von Werkstückträgern gewählt werden

- Speicher für bis zu 64 Werkstücke

- Abblasvorrichtung

- Regrip-Station

*Wenn die optionale Tag-Positionskorrekturfunktion ausgewählt ist oder wenn die Einrichtung der Maschine / des Werkstücks bereits abgeschlossen ist.

Flexibles modulares Robotersystem für ≥ 1 Maschine

- Modulares Konzept mit standardisierten Peripheriegeräten, z. B. Waschen, Messen oder Markieren

- 80 % reduzierte Rüstzeit durch modulare und standardisierte Peripheriegeräte und Roboterprogramme

- Flexible Anpassung an Systemänderungen auch nach der Installation

- Einfache und leichte Bedienung über die MATRIS-Steuerung ohne Programmierung

- Handhabung von Werkstücken bis zu ø 200 × 200 mm, 1 × 20 kg oder 2 × 10 kg

- Stapelmagazin:

- 14, 20 und 26 Paletten: ø 150 × 120 mm, max. 35 kg pro Palette

- 10 und 20 Paletten: ø 200 × 200 mm, max. 75 kg pro Palette

- Ermöglicht das Laden von übergroßen Werkzeugen bei Vertikalbearbeitungzentren

- Verfügbar für 13 Baureihen, z.B. NLX, NTX, NHX, DMU, NMV, eVo etc.

- Ideal für die flexible Produktion von 50 bis 200 Werkstücken / Tag

- Platzsparendes Palettenhandling für bis zu 40 Paletten

- 400 × 400 mm Palettengröße

- 150 kg Transfergewicht (Werkstück und Palette)

- Integration sekundärer Prozesse wie Entgraten und Markieren möglich

- Verfügbar für die CMX 50 U, CMX 70 U, DMU 50, DMU 65 monoBLOCK, CMX 600 V, CMX 800 V, CMX 1100 V

Werkstückautomation mit maximaler Flexibilität durch freie Layoutgestaltung

- Modulares Konzept mit freier Layoutgestaltung

- Fahrerlose Transportsysteme ohne Führungsschienen und -bahnen

- Kollaborativ: Mensch und Maschine in einem System

- Vision-Sensor realisiert die Roboterarmgenauigkeit von weniger als ± 1 mm

- Maximale Werkstücke bis zu ø 150 × 120 mm und 10 kg

- Kompakte Bauweise (700 × 1.035 mm)

- Laser-Sensor

- Hohe Laufleistung und hohe Stabilität auch auf unebenem Boden

Steuerung & Software

Erleben Sie die Geschwindigkeit der digitalen Transformation (DX)

Revolutionieren Sie Ihre Arbeitsabläufe, erschließen Sie neue Möglichkeiten, steigern Sie Effizienz und fördern Sie Nachhaltigkeit durch Reduzierung des Stromverbrauchs – und verschaffen Sie sich gleichzeitig einen starken Wettbewerbsvorteil.

- Berührungslose Messung mit dem integrierten und geschützten Kamerasystem

- Automatische Messung der Werkzeuge

- Unterstützung bei der Feinkorrektur der Werkzeugmaße

- 3D-Visualisierung der gemessenen Werkzeuge

- Erkennung von Werkzeugverschleiß

- Zeitersparnis durch das voll integrierte Messsystem

- Automatische Werkzeugkorrektur durch Offset-Daten möglich

- Hochauflösendes Kamerabild zur Erkennung von Werkzeugschaden und Verschleiß, ohne das Werkzeug entnehmen zu müssen

- Einfache Werkzeugdefinition mit integrierter Bibliothek der Wendeschneidplatten

- Gezielte Einstellung beliebiger Einstellwinkel der verfügbaren Schneiden

- Vereinfachte Integration der Werkzeuge im NC-Programm

- Möglichkeit der Einsparung von Werkzeugen und deren Wechselzeiten an TC-Maschinen beim Drehen

- Für Schruppen, Schlichten, Konturdrehen, Plan- und Längsdrehen mit optimiertem Kraftfluss für höherer Prozessstabilität

- Stoßen von Innen- und Außenverzahnungen mit dialoggeführter Programmierung

- Einzahn- bis Vierzahn-Stoßwerkzeuge mit klarer Werkzeugdefinition

- Kompensationsparameter für die Abdrängung des Werkzeughalters

- Schnelleres Einfahren der Technologie mit minimaler Fehlerquote

- Hohe Flexibilität bei der Einstellung der Bearbeitungsstrategie für beste Bauteilqualität

- Innen- und Außenverzahnung bis Modul 4*

* an CTX beta TC bis Modul 2 | an CTX gamma TC bis Modul 4 | abhängig vom Werkstück und Werkzeugausführung

- Integrierter Spannkraftrechner nach VDI 3306

- Intuitive Berechnung der minimal notwendigen und maximal erlaubten Spannkräfte auf Basis der eingesetzten Zerspanungsparameter

- Umfassendes Paket für Innen- und Außen-Spannen mit 3 bis 8 Backen beim Drehen, Fräsen sowie Bohren.

- Vermeidung von Bauteildeformation aufgrund unbewusst überhöhter Spannkraft

- Erhöhung der Spannsicherheit

- Schnelleres Rüsten und sicheres Spannen in Kombination mit iJAW (DMQP RÖHM)

- Herstellung von hochpräzisen ovalen und polygonalen Geometrien mittels Schleifen* – Toleranzklasse IT5

- Einfache parametrische Definition der Polygone auf Basis der DIN 32711

- Die perfekte Ergänzung zu Polygon- / Oval-Drehen

* Bestellbar als Erweiterung des Schleifpakets

- NEU: Fertigungsperspektiven für innovative Verbesserungen am Bauteil – z. B. selbstzentrierende, formschlüssige Wellen-Nabe-Verbindungen

- Lageorientierte Herstellung von unrunden Geometrien durch die Vorteile der 6-Seiten-Komplettbearbeitung (alles in einer Aufspannung)

Freiformflächen durch 5-Achs-Interpolation an der Haupt- und Gegenspindel

Drehen und Fräsen mit interpolierender B-Achse

Programmierung der 5-Achs-Bewegungen über kundenseitiges CAD / CAM System

Look-ahead-Funktion für einen kontinuierlichen Prozess

- Bearbeitung auch an Maschinen ohne Y-Achse

- Hochproduktiv ohne Fräsen der einzelnen Flächen

- Dialoggeführte Programmierung durch den Technologiezyklus

Auf dem Revolver montierte mitlaufende Zentrierspitze

Daten der Zentrierspitze sind direkt im Werkzeugspeicher hinterlegt

Für feste und federnde Zentrierspitzen

- Einfache Bedienung zur Positionierung der Zentrierspitze

- Erhöhte Bearbeitungs- sicherheit durch Positions-Verriegelung des Revolvers

- Andrückkraft der Spitze ist variabel programmierbar und mit Überwachung

- Hydraulisch betätigte Lünette zum Abstützen langer und schlanker Bauteile

- Erweiterung der Einsatzmöglichkeit bei mehrkanaligen Maschinen

- Der Zyklus ermöglicht sowohl das An- als auch Freifahren der Lünette

- Hydraulisch betätigte Lünette in der Werkzeugtabelle

- Erhöhte Bearbeitungssicherheit durch Positions- Verriegelung des Revolvers

- Lünettenposition fixieren, um Lage und Formtoleranzen einzuhalten bei Programmneustart

Einsatz insbesondere für Mehrkanalmaschinen zur Zeitanalyse des Fertigungsprozesses und als Basis für die Taktzeitoptimierung

Individuelles Heranzoomen an kleinste Details und Verschieben entlang der Zeitachse zur Zyklusoptimierung

- Histogramm bis zur Dreikanälen

- Liefert die Basis zur Taktzeitoptimierung durch die grafische Visualisierung

- Speichern / Laden der aufgezeichneten Daten um einzelne Optimierungsschritte zu vergleichen

- Einfache Bearbeitung von unrunden Bauteilen durch Drehen

- Intuitive Benutzeroberfläche für Polygon- oder Oval-Drehen

- Herstellung der benötigten Geometrien mit einfachen Möglichkeiten der Feinkorrekturen

- Feinkorrektur der Geometrie Parameter (lange / kurze Halbachse und Lagewinkel)

- Bearbeitung an Haupt- oder Gegenspindel kombinierbar

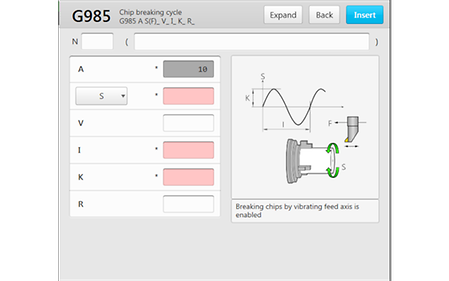

- Oszillierende Bewegung der Vorschubsachse führt zur Luftschnitten, die zur effektiven Zerkleinerung der Späne führt

- Für Außenlängsdrehen von Innen und Außendurchmessern, Plandrehen, Bohren und Einstechen*

- Integrierte Sicherheitsfunktion prüft die Plausibilität der Parametereingaben

* Bei schrägen Flächen ergibt sich eine Stufenmuster, da der Vorschub nur in einer Achse gleichzeitig oszilliert werden kann.

- Die Spanlänge kann praktisch durch den Zyklus bestimmt werden und ist Materialübergreifend

- Keine Prozessunterbrechung mehr, da Späneknäuel vermieden werden

- Einfachste Einstellung an der HMI bei einer hohen Bedienungssicherheit

- On-Point Threading – Lageorientierte Gewindeerzeugung

- Freie Definition von Konturen, Steigungen und Gängen möglich

- Erstellung großer Bewegungs- bzw. Sondergewinde, die nicht über einfaches Gewinde-Strehlen gefertigt werden können

- Trapez, Säge und Rundgewinde einfach an der Maschine programmierbar

- Schneckenförderer mit beliebiger Profilgeometrien

- Kugelgewindemutter mit Querbohrungen einfach bestimmen

Highlights

- Herstellung von Profilen mit Hinterschnitten dank der hochauflösenden Profilaufteilung

- Einsatz von Standard- Werkzeughaltern für die rechte und linke Flankenbearbeitung

- Oberflächengüte bis zu RA 0,3 an CrNi-Legierungen

- Perfekte Kombination für 6-Seiten-Komplettbearbeitung und Reitstockfunktion

- Automatisches Be- und Entladen der Reitstockspitze in das Futter der Haupt- oder Gegenspindel über die Frässpindel und über den Revolver

- Abstützung von langen und schlanken Werkstücken in der Hauptspindel durch synchron laufende Gegenspindelspitze

- Bauteilgenauigkeit durch den automatischen Wechsel ohne die Tür zu öffnen (Wärmegang konstant)

- Erhöhte Bearbeitungssicherheit durch Positions- Verriegelung des Drehspindelstocks mit der Spitze

- Restunwucht-basierte Berechnung der zulässigen Werkzeugdrehzahlgrenze in der HMI

- Durchgängige Überwachung und automatische Registrierung aller Grenzwertüberschreitungen während der Bearbeitung

- Exportfunktion aller registrierten Events in tabellarischer Form

- Hohe Transparenz und Sensibilität bez. Werkzeugwuchtens durch die einfache Bedienung

- Verbesserte Maßhaltigkeit, Oberflächengüte und reduzierter Werkzeugverschleiß durch konsequenten Einsatz gewuchteter Werkzeuge

- Lösungen für den sicheren Prozess und für den effizienten Einsatz von wichtigen Bearbeitungsschritten

- Anwendungen: Kegelreinigung, Werkzeugdatenüberwachung, sichere Rückzugsbewegung, Gewindebohren, Tieflochbohren, Außengewinde- und Zapfenfräsen, Innengewinde- und Kreisfräsen, Rückwärtssenkzyklus

- 12 gespeicherte Bearbeitungsstrategien für Abspanen, Tieflochbohren, Taschenfräsen, …*

- Laufzeitoptimierung durch individuelle Anwendung

- Sicheres Freifahren nach Programmabbruch

- Werkzeugdaten Überwachung

Auf Knopfdruck fahren die X- und Y-Achsen im manuellen Betrieb auf die positiven Endpositionen für die Außenbearbeitung

Ideal, um den Arbeitsraum für das Einrichten vorzubereiten, alternativ auch als Rettungsfunktion

- Einfache Bedienung beim Einrichten von mehrkanaligen Maschinen

- Schnelle Reaktionsmöglichkeit bei der Außenbearbeitung als Rettungsfunktion

- Überlagerung der Drehbewegung durch zusätzliche X- und Y-Hübe

- Anwendbar für Dreh- und Fräsbearbeitung

- Exzentrische Geometrien einfach herstellbar

- Exakte Achskopplung und Synchronisation im Hintergrund

- Vermeidung von Schäden bei Werkzeugbruch oder Werkzeugüberbelastung

- Sensorlos mit automatisiertem Lernen von Lastgrenzen

- Für Drehen, Fräsen und Bohren (bis auf 3 mm Durchmesser)

- NEU: Benutzeroberfläche auf CELOS Side Screen

- NEU: Leistungsfähiger Algorithmus für effiziente Überwachung nach dem ersten Werkstück

- Protection Package: Perfekte Ergänzung zu MPC auf Drehmaschinen. Preisvorteil (ca. 40 %)

- Speichern der der Überwachungsgrenzen für jedes Werkzeug und jede Schneide im Programm

- Automatische Ermittlung und Einstellung der Antriebsparameter von Haupt- und Gegenspindel zur Optimierung ihre Regel- und Positionierverhalten in Abhängigkeit vom Bauteil- und Futtergewicht.

- Einsatz im Einzelachsbetrieb der jeweiligen Spindel und im mechanischen Koppelbetrieb der beiden.

- Zeitersparnis im Rüstvorgang

- Automatische Ermittlung der geeigneten Spindeleinstellung, unabhängig von der Erfahrung des Maschinenbedieners

- Speicherung der Parametereinstellung im Werkstückprogramm für gleichbleibende Prozessqualität

- Effizienter Einsatz von mehrschneidigen Drehwerkzeugen mit mehr als einer Schneide auf Dreh-Fräs und Fräs-Drehmaschinen

- Mehrere „Schwesterwerkzeuge“ auf einem Grundträger

- Reduzierung von Werkzeugwechselzeiten

- Einsparung von Werkzeug- Magazinplätzen

- Fräsen von ovalen und polygonalen Geometrien

- Bearbeitung von exzentrischen stirnseitigen Polygonen möglich

- Einfache Anwahl geeigneter Bearbeitungsstrategien

- Einfache parametrische Definition der Welle-Nabe Verbindung nach DIN 32711 and DIN 32712

- Ermögliche die Bearbeitung von kleinen Werkstücken oder welche aus langspanenden Materialen. Die Perfekte Ergänzung zum Polygon / Oval Drehen.

- Programmierung der Verzahnungsparameter über Dialogeingabe

- Gerad-, Schräg-, Bogenverzahnung und Schneckenräder möglich

- Wälzfräser und Scheibenfräser einsetzbar

- Maximierung der Werkzeugstandzeiten durch „Shiften“ des Fräsers

- Erreichbare Qualität ≤ DIN 7

- Zahnprofilmodifikationen einfach beherrschbar

- Einsatz nachgeschliffener Werkzeuge berücksichtigen

- Fehlervermeidung durch Monitoring (z. B. falscher Achskreuzwinkel oder falsche Drehzahl, bzw. Drehrichtung)

- Gerade und schräge Außen- oder Innenstirnräder und Keilwellenverzahnungen

- Pfeil-Verzahnung mit Zahnversatz an Dreh-Fräsmaschinen*

- Ballige Verzahnung durch mathematische Transformation der 6. virtuellen Achse* an TC-Maschinen

*an CTX TC mit Gegenspindel

- Prozessorientiertes Anpassen der Vorschubgeschwindigkeit in Relation zur Tischbeladung von Fräsmaschinen

- Minimierung der Bearbeitungszeit bei Maximierung der relevanten Bauteilqualität

- NEU: Jetzt auch für CTX TC Verfügbar. Ideales Bearbeitungsergebnis bei höchster Maschinendynamik.*

*ohne Berücksichtigung von Futtergewicht und Bauteil

- Einfache Bedienung zur Einstellung der Maschinendynamik mit Antriebsparameter von DMG MORI

- Zeitersparnis beim Schruppen

- Hohe Oberflächengüte beim Schlichten

- Vibrationsüberwachung im Prozess

- Maschinenschnellabschaltung im Falle eines Crashs

- Manuelles Freifahren auch in geschwenkter Bearbeitungsebene

- NEU: Drehmomentüberwachung

- NEU: Empfohlen mit Protection Package für CTX TC Maschinen

- Vermeidung von Werkzeugbruch

- Erhöhung der Maschinenverfügbarkeit

- Schadensverringerung

- Einfach bedienbar durch drei Parameter und ohne zusätzliche Sensorik

- Vermeidung von Vibrationen durch gezielte Anpassung der Drehzahl

- Anwendung für die Haupt- und Gegenspindel oder bei Fräsmaschinen mit FD-Tischen mit Direct Drive

- Kein manueller Eingriff des Bedieners

- Identische Wiederholbarkeit bei allen Bauteilen

- Erhöhte Prozesssicherheit bei speziellen Anwendung durch Vermeidung von Vibrationen

- z. B. beim Einsatz langer dünner Bohrer

- z. B. bei Frästeilen mit kritischer Aufspannung

Produktive Komplettbearbeitung

Kostengünstige Verzahnung auf Standardmaschinen mit Standardwerkzeugen

Flexibel für unterschiedliche Verzahnungen

Qualitätsprüfung im Prozess

- Programmerstellung auf Basis von Rohteilzeichnungen und Verzahnungsdaten

- Rotatorische Ausrichtung nach Wärmebehandlung

- Schnittstelle für Koordinatenmessgerät (Klingenberg, Leitz, Zeiss)

- Kreisförmige Bewegung der Werkzeugschneide, wobei die Orientierung der Schneide immer auf das Zentrum des Kreises gerichtet ist

- Möglich für Außen- und Innenbearbeitung

- Synchronisation und Werkzeugweg vom Zyklus gesteuert

- NEU: in der Version 2.0 komplexe Drehkonturen möglich (zur Zeit nur an der DMU 50 verfügbar, weitere Maschinentypen folgen) Kundennutzen

- Einfache Herstellung von Dichtflächen, die nicht gefräst werden dürfen

- Komplette Bauteilbearbeitung in einer Aufspannung möglich

- Reduzierte Investitionskosten für Werkzeuge

Drehen

Messung und Korrektur der Position von Dreh- und Schwenkachsen (C4, C3, B)

Durchhangkompensation möglich

Einsetzbar in Kombination mit Standardtaster vom Kunden (empf. Renishaw, Blum)

Fräsen

- Toolkit zur Überprüfung und Korrektur der kinematischen Genauigkeit von 4- und 5 Achs Maschinenkonfiguration

- Alle Kopfvarianten und Tischachsen

Zuverlässige Re-Kalibrierung der Maschine vor einer hochgenauen Bearbeitung

Durchgehende Dokumentation der Maschinengenauigkeit

Keine Fehlteile aufgrund von unbekannten Geometrieabweichung

- Periodische Rekalibrierung der Maschine mit durchgängiger Dokumentation

- Höchste kinematische Genauigkeit in Eigenregie

Service & Training

Rundum-sorglos-Service und Trainings für Ihre Produktion

Profitieren Sie von unserem Full-Service-Angebot und praxisnahen Schulungen, die Ihre Maschinenleistung maximieren und Ausfallzeiten minimieren. Mit umfassenden Wartungspaketen, Original-Ersatzteilen und maßgeschneiderten Trainingsprogrammen bringen wir Ihre Produktion und Ihr Team auf das nächste Level.

Downloads & Technische Daten

Besondere Fachbeiträge, Analysen und Hintergründe zu Themen, die unsere Branche bewegen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Entdecken Sie exklusive Inhalte mit Ihrem DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Entdecken Sie exklusive Inhalte mit Ihrem DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Erhalten Sie Zugriff auf viele nützliche digitale Funktionen und Services und haben Sie alle wichtigen Daten im Blick. Mit einem zentralen DMG MORI Account können Sie von jedem Ort aus und mit jedem Gerät alle Dienste rund um die Uhr nutzen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Erhalten Sie Zugriff auf das Share Hub und viele weitere nützliche digitale Funktionen und Services. Mit einem zentralen DMG MORI Account können Sie von jedem Ort aus und mit jedem Gerät alle Dienste rund um die Uhr nutzen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Für allgemeine Anfragen nutzen Sie bitte unser Kontaktformular.

Für Service und Ersatzteil-Requests verwenden Sie bitte das my DMG MORI Portal: https://mydmgmori.com/

Vielen Dank für Ihr Interesse.

Bitte füllen Sie für den Download des angefragten Dokuments das untenstehende Formular aus.

Wenn Sie die Speicherung von Cookies akzeptieren, erscheint dieses Formular nur einmal während Ihres Besuchs.