NLX 4000

Sorgfältige und dynamische Teilebearbeitung

Highlights

Hohe Steifigkeit

- Führungsbahn Flächenverhältnis (Vergleich mit konventionellen Maschine): 50% mehr (X-Achse) / 90% mehr (Z-Achse)

- Kugelgewindetriebe mit großem Durchmesser

- Der größte Spindel-Durchlass ihrer Klasse: 145 mm (Typ A) / 185 mm (Typ B)

Verbesserte Fräsleistung

- Maximale Fräsleistungen mit bis zu 100 Nm Drehmoment: 100 / 68 Nm (4 Minuten / konst.)

- BMT Revolver mit integriertem Antriebsmotor

Hohe Präzision

- Sorgfältig kontrollierte thermische Verschiebung: Kühlmittelkreislauf im Inneren der Gussteile (Typ 750)

- Positioniergenauigkeit (C-Achse): 6,8 Sek.

Stromeinsparung

- Energieeinsparung durch diverse Einstellungen

- und energieeinsparender Effekt

Anwendungsbeispiele

Steuerung & Software

Erleben Sie die Geschwindigkeit der digitalen Transformation (DX)

Revolutionieren Sie Ihre Arbeitsabläufe, erschließen Sie neue Möglichkeiten, steigern Sie Effizienz und fördern Sie Nachhaltigkeit durch Reduzierung des Stromverbrauchs – und verschaffen Sie sich gleichzeitig einen starken Wettbewerbsvorteil.

- Bearbeitung auch an Maschinen ohne Y-Achse

- Hochproduktiv ohne Fräsen der einzelnen Flächen

- Dialoggeführte Programmierung durch den Technologiezyklus

- Einfache Bearbeitung von unrunden Bauteilen durch Drehen

- Intuitive Benutzeroberfläche für Polygon- oder Oval-Drehen

- Herstellung der benötigten Geometrien mit einfachen Möglichkeiten der Feinkorrekturen

- Feinkorrektur der Geometrie Parameter (lange / kurze Halbachse und Lagewinkel)

- Bearbeitung an Haupt- oder Gegenspindel kombinierbar

- In Kombination mit der Gildemeister- Strukturprogrammierung ein sicheres und schnelles Neustarten des Bearbeitungsprogramms nach einer Unterbrechung

- Einfache Programm-Bedienung insbesondere bei mehreren Spindeln oder Werkzeugträgern

- Anzeige des Bearbeitungsstatus des Werkstücks

- Darstellung des detaillierten Teilezustands auf der Steuerung

- Eingabe von Markern automatisch durch die GILDEMEISTER- Programmierung.

- Sicherer Wiedereinstieg ins Programm auf Knopfdruck, statt Suchen

- Strukturierte Vorgehensweise mit über 20 Standardprogrammen und über 200 Ablaufvarianten inkl. Automatisierung (Stangenbearbeitung, Roboter / Portal-Beladung, …)

- Darstellung des Programmzustandes mit zusätzlichen Markierungen (EPS) für das Unterprogramm.

- On-Point Threading – Lageorientierte Gewindeerzeugung

- Freie Definition von Konturen, Steigungen und Gängen möglich

- Erstellung großer Bewegungs- bzw. Sondergewinde, die nicht über einfaches Gewinde-Strehlen gefertigt werden können

- Trapez, Säge und Rundgewinde einfach an der Maschine programmierbar

- Schneckenförderer mit beliebiger Profilgeometrien

- Kugelgewindemutter mit Querbohrungen einfach bestimmen

Highlights

- Herstellung von Profilen mit Hinterschnitten dank der hochauflösenden Profilaufteilung

- Einsatz von Standard- Werkzeughaltern für die rechte und linke Flankenbearbeitung

- Oberflächengüte bis zu RA 0,3 an CrNi-Legierungen

- Lösungen für den sicheren Prozess und für den effizienten Einsatz von wichtigen Bearbeitungsschritten

- Anwendungen: Kegelreinigung, Werkzeugdatenüberwachung, sichere Rückzugsbewegung, Gewindebohren, Tieflochbohren, Außengewinde- und Zapfenfräsen, Innengewinde- und Kreisfräsen, Rückwärtssenkzyklus

- 12 gespeicherte Bearbeitungsstrategien für Abspanen, Tieflochbohren, Taschenfräsen, …*

- Laufzeitoptimierung durch individuelle Anwendung

- Sicheres Freifahren nach Programmabbruch

- Werkzeugdaten Überwachung

Auf Knopfdruck fahren die X- und Y-Achsen im manuellen Betrieb auf die positiven Endpositionen für die Außenbearbeitung

Ideal, um den Arbeitsraum für das Einrichten vorzubereiten, alternativ auch als Rettungsfunktion

- Einfache Bedienung beim Einrichten von mehrkanaligen Maschinen

- Schnelle Reaktionsmöglichkeit bei der Außenbearbeitung als Rettungsfunktion

- Überlagerung der Drehbewegung durch zusätzliche X- und Y-Hübe

- Anwendbar für Dreh- und Fräsbearbeitung

- Exzentrische Geometrien einfach herstellbar

- Exakte Achskopplung und Synchronisation im Hintergrund

- Vermeidung von Schäden bei Werkzeugbruch oder Werkzeugüberbelastung

- Sensorlos mit automatisiertem Lernen von Lastgrenzen

- Für Drehen, Fräsen und Bohren (bis auf 3 mm Durchmesser)

- NEU: Benutzeroberfläche auf CELOS Side Screen

- NEU: Leistungsfähiger Algorithmus für effiziente Überwachung nach dem ersten Werkstück

- Protection Package: Perfekte Ergänzung zu MPC auf Drehmaschinen. Preisvorteil (ca. 40 %)

- Speichern der der Überwachungsgrenzen für jedes Werkzeug und jede Schneide im Programm

- Effizienter Einsatz von mehrschneidigen Drehwerkzeugen mit mehr als einer Schneide auf Dreh-Fräs und Fräs-Drehmaschinen

- Mehrere „Schwesterwerkzeuge“ auf einem Grundträger

- Reduzierung von Werkzeugwechselzeiten

- Einsparung von Werkzeug- Magazinplätzen

- Programmierung der Verzahnungsparameter über Dialogeingabe

- Gerad-, Schräg-, Bogenverzahnung und Schneckenräder möglich

- Wälzfräser und Scheibenfräser einsetzbar

- Maximierung der Werkzeugstandzeiten durch „Shiften“ des Fräsers

- Erreichbare Qualität ≤ DIN 7

- Zahnprofilmodifikationen einfach beherrschbar

- Einsatz nachgeschliffener Werkzeuge berücksichtigen

- Fehlervermeidung durch Monitoring (z. B. falscher Achskreuzwinkel oder falsche Drehzahl, bzw. Drehrichtung)

- Gerade und schräge Außen- oder Innenstirnräder und Keilwellenverzahnungen

- Pfeil-Verzahnung mit Zahnversatz an Dreh-Fräsmaschinen*

- Ballige Verzahnung durch mathematische Transformation der 6. virtuellen Achse* an TC-Maschinen

*an CTX TC mit Gegenspindel

- Einfach bedienbar durch drei Parameter und ohne zusätzliche Sensorik

- Vermeidung von Vibrationen durch gezielte Anpassung der Drehzahl

- Anwendung für die Haupt- und Gegenspindel oder bei Fräsmaschinen mit FD-Tischen mit Direct Drive

- Kein manueller Eingriff des Bedieners

- Identische Wiederholbarkeit bei allen Bauteilen

- Erhöhte Prozesssicherheit bei speziellen Anwendung durch Vermeidung von Vibrationen

- z. B. beim Einsatz langer dünner Bohrer

- z. B. bei Frästeilen mit kritischer Aufspannung

Produktive Komplettbearbeitung

Kostengünstige Verzahnung auf Standardmaschinen mit Standardwerkzeugen

Flexibel für unterschiedliche Verzahnungen

Qualitätsprüfung im Prozess

- Programmerstellung auf Basis von Rohteilzeichnungen und Verzahnungsdaten

- Rotatorische Ausrichtung nach Wärmebehandlung

- Schnittstelle für Koordinatenmessgerät (Klingenberg, Leitz, Zeiss)

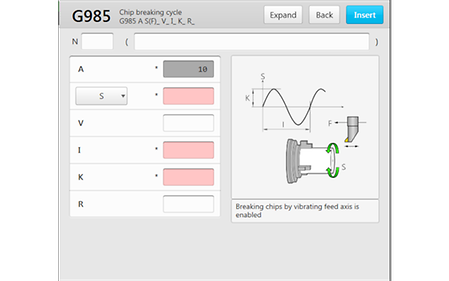

- Oszillierende Bewegung der Vorschubsachse führt zur Luftschnitten, die zur effektiven Zerkleinerung der Späne führt

- Für Außenlängsdrehen von Innen und Außendurchmessern, Plandrehen, Bohren und Einstechen*

- Integrierte Sicherheitsfunktion prüft die Plausibilität der Parametereingaben

* Bei schrägen Flächen ergibt sich eine Stufenmuster, da der Vorschub nur in einer Achse gleichzeitig oszilliert werden kann.

- Die Spanlänge kann praktisch durch den Zyklus bestimmt werden und ist Materialübergreifend

- Keine Prozessunterbrechung mehr, da Späneknäuel vermieden werden

- Einfachste Einstellung an der HMI bei einer hohen Bedienungssicherheit

Service & Training

Rundum-sorglos-Service und Trainings für Ihre Produktion

Profitieren Sie von unserem Full-Service-Angebot und praxisnahen Schulungen, die Ihre Maschinenleistung maximieren und Ausfallzeiten minimieren. Mit umfassenden Wartungspaketen, Original-Ersatzteilen und maßgeschneiderten Trainingsprogrammen bringen wir Ihre Produktion und Ihr Team auf das nächste Level.

Downloads & Technische Daten

Besondere Fachbeiträge, Analysen und Hintergründe zu Themen, die unsere Branche bewegen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Entdecken Sie exklusive Inhalte mit Ihrem DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Entdecken Sie exklusive Inhalte mit Ihrem DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Erhalten Sie Zugriff auf viele nützliche digitale Funktionen und Services und haben Sie alle wichtigen Daten im Blick. Mit einem zentralen DMG MORI Account können Sie von jedem Ort aus und mit jedem Gerät alle Dienste rund um die Uhr nutzen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Erhalten Sie Zugriff auf das Share Hub und viele weitere nützliche digitale Funktionen und Services. Mit einem zentralen DMG MORI Account können Sie von jedem Ort aus und mit jedem Gerät alle Dienste rund um die Uhr nutzen.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

- Grenzenloses Produkterlebnis – alle technischen Maschinendaten und Produktbroschüren freischalten.

- Exklusive Videos, Fachbeiträge, Whitepaper und Blogartikel mit tiefen Einblicken in die DMG MORI Produktwelt.

- Personalisierter Zugriff auf weitere DMG MORI Plattformen, wie Event-Plattform, Mediathek u.v.m.

Erfahren Sie mehr über den DMG MORI Account.

Für allgemeine Anfragen nutzen Sie bitte unser Kontaktformular.

Für Service und Ersatzteil-Requests verwenden Sie bitte das my DMG MORI Portal: https://mydmgmori.com/

Vielen Dank für Ihr Interesse.

Bitte füllen Sie für den Download des angefragten Dokuments das untenstehende Formular aus.

Wenn Sie die Speicherung von Cookies akzeptieren, erscheint dieses Formular nur einmal während Ihres Besuchs.