Globaler Full-Liner für additive Fertigung

DMG MORI unterstreicht zur formnext seine internationale Führungsposition in der additiven Fertigung metallischer Bauteile mit ganzheitlichem Angebot für die industrielle Komplettbearbeitung und durchgängiger Prozessketten von CAM bis CNC.

- Umfassend: Pulverbett (SLM) und Pulverdüse (LDW) für alle metallischen Materialien und Geometrien

- Einzigartig: Vier Prozessketten mit ADDITIVE MANUFACTURING und Zerspanung aus einer Hand

- LASERTEC 3D hybrid / LASERTEC 3D:

- Erfolgreich am Markt mit Laserauftragsschweißen mittels Pulverdüse

- Multi-Materialanwendungen und gradierte Materialien in einem Bauteil

- LASERTEC 3D hybrid: Fertiges Bauteil in einer Aufspannung

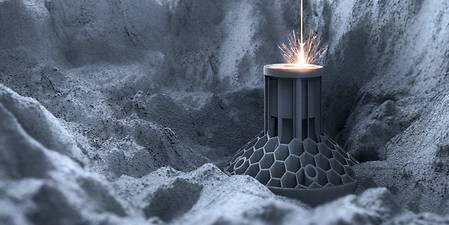

- LASERTEC SLM:

- Einzigartiges rePLUG Pulvermodulsystem für den schnellen Materialwechsel in unter zwei Stunden

- Offenes System für individuelle Anpassung aller Prozessparameter und freie Wahl des Materiallieferanten.

- Additive Fertigung im Pulverbett mit einem Volumen von bis zu 300 x 300 x 300 mm

- CELOS – durchgängige Softwarelösung von der CAM-Programmierung bis zur Maschinensteuerung

- Excellence Consulting für effizienten Knowhow-Transfer in Technologie- und Prozessfragen

Mit über 20 Jahren Erfahrung im ADDITIVE MANUFACTURING von metallischen Bauteilen steht DMG MORI für innovative Fertigungstechnologien, globale Kundennähe und weltweiten Service. Auch zur diesjährigen formnext in Frankfurt am Main vom 13. bis 16. November 2018 präsentiert der Technologieführer sein Portfolio mit vier vollständigen Prozessketten für additive Verfahren mit der Pulverdüse und im Pulverbett. Für dieses ganzheitliche Angebot kombiniert DMG MORI seine LASERTEC 3D hybrid, LASERTEC 3D und die LASERTEC SLM Baureihen mit den Bearbeitungszentren aus seinem breit gefächerten Maschinenportfolio. Abgerundet wird das Leistungsprogramm mit einem umfassenden Consulting-Angebot, darunter der AM-Quickcheck im ADDITIVE MANUFACTURING Excellence Center in Bielefeld.

LASERTEC 65 3D hybrid:

Additive Fertigung mittels Pulverdüse und konventionelle Zerspanung in einer Aufspannung

Im Bereich des Laser Deposition Weldings mit Pulverdüse vereint die LASERTEC 65 3D hybrid additive Fertigung und konventionelle Zerspanung in einer Aufspannung. Sie ist konzipiert für die 5-Achs-Simultanbearbeitung von Bauteilen bis ø 500 × 400 mm. Ausgelegt auf die Komplettbearbeitung von anspruchsvollen Geometrien erlaubt die LASERTEC 3D hybrid Baureihe einen flexiblen Wechsel zwischen Laserauftragsschweißen mittels Pulverdüse und Fräs- bzw. Drehoperationen. Auch Multi-Materialanwendungen und gradierte Materialien in einem Bauteil lassen sich mit Hilfe der Pulverdüsentechnologie herstellen.

LASERTEC 30 SLM 2nd Generation:

Zwei Prozessketten mit additiver Fertigung im Pulverbett

Für die additive Fertigung im Pulverbett (Selective Laser Melting) hat DMG MORI die LASERTEC 30 SLM Baureihe im Angebot. Die LASERTEC 30 SLM 2nd Generation hat einen Bauraum von 300 × 300 × 300 mm und bietet im neuen Stealth Design ein Höchstmaß an Bedienkomfort. Im additiven Prozess selbst überzeugt die Maschine mit einer dynamischen Anpassung des Fokusdurchmessers zwischen 70 µm und 200 µm sowie erzielbaren Schichtdicken zwischen 20 µm bis 100 μm

Über die grundlegenden Eigenschaften lassen sich zwei Prozessketten mit der LASERTEC 30 SLM realisieren: Zum einen können Anwender additiv gefertigte Werkstücke auf einer Fräsmaschine wie der 5-achsigen DMU 50 3rd Generation mit hoher Oberflächenqualität nachbearbeiten. Zum anderen können die Modelle der LASERTEC SLM Baureihe im Pulverbett zuvor gefräste Grundplatten oder -körper ganz ohne Stützstrukturen fertigstellen.

Für Flexibilität in der Auftragsplanung und eine einzigartige Nutzungsquote der LASERTEC SLM Anlagen sorgt das rePLUG Schnellwechsel-Pulvermodul. Es ermöglicht dem Anwender eine beliebige Erweiterung des Materialspektrums. Der kontaminationsfreie Wechsel zwischen verschiedenen Werkstoffen benötigt dabei weniger als 2 Stunden. Weitere Highlights sind die hohe Prozessautonomie aufgrund der leistungsstarken Duo-Filter-Anlage (Filterwechsel ohne Prozessunterbrechung) sowie das große Pulverreservoir (kein manuelles Nachfüllen im Prozess). Optional bietet DMG MORI mit rePLUG reSEARCH ein zusätzliches Pulvermodul, das speziell entwickelt wurde für die Material- und Prozessparameterentwicklung auf der Serienanlage.

CELOS – durchgängige Softwarelösung von der CAM-Programmierung bis zur Maschinensteuerung

Als durchgängige Softwarelösung für die CAM-Programmierung und Maschinensteuerung rundet CELOS die Prozessketten mit der LASERTEC SLM Baureihe ab. Durch die abgestimmte und einheitliche Bedienoberfläche lassen sich Bauteile – ohne Rücksichtnahme auf deren Komplexität – mit einem minimalen Zeitaufwand extern programmieren und an der Maschine übernehmen. Dank des effizienten Informationsflusses und der intuitiven Bedienung garantiert CELOS optimale Abläufe in der Vor- und Nachbearbeitung additiv gefertigter Bauteile. Dies ermöglicht eine individuelle Anpassung aller Maschineneinstellungen und Prozessparameter, bis hin zu einer uneingeschränkten Wahl des Materialherstellers.

AM Consulting für schnelle Technologieeinführung

Mit einem umfassenden Beratungsangebot unterstützt die DMG MORI Academy seine Kunden bei der Umsetzung ihrer Prozesskette der additiven Fertigung. Unter anderem zählt dazu der AM-Quickcheck für den perfekten Einstieg in die Welt von ADDITIVE MANUFACTURING. Ausgehend von der Identifikation geeigneter Anwendungen unterstützt die DMG MORI Academy den Anwender ganzheitlich – sowohl beim Engineering der Bauteile als auch bei der Produktion erster Kleinserien. Die DMG MORI Experten unterstützen zudem die Technologieeinführung in Form von Schulungen und Trainings für Management, Konstruktion und Fertigung.

ULTRASONIC 20 linear: Komplettbearbeitung von Advanced Materials mit verbesserter ULTRASONIC

DMG MORI bietet seit vielen Jahren Hochleistungs-Werkzeugmaschinen mit ULTRASONIC-Technologie für die 5-Achs-Bearbeitung komplexer Werkstücke aus Advanced Materials an. Mit der ULTRASONIC 20 linear hat diese Baureihe eine völlig neue Klasse erobert. Optionale Spindeldrehzahlen mit bis zu 60.000 min-1, stärkere Antriebsmotoren, eine noch geringere Stellfläche plus CELOS mit speziell für die ULTRASONIC entwickelten Apps gehören zu den Innovationen. Anwender aus den Bereichen Optik, Feinmechanik und Uhren, Medizin sowie der Halbleiterindustrie werden zukünftig davon profitieren.

Zu den wichtigsten technologischen Eigenschaften der ULTRASONIC 20 linear gehören ein vollständig digital gesteuerter Ultraschallgenerator und die ULTRASONIC-Aktoren mit einer höheren Leistung und Drehzahl von bis zu 50.000 min-1. Die Werkzeughalter mit angepasster Aktor-Technologie können einfach und vollautomatisch in die Frässpindel gewechselt werden. Jeder dieser Halter ist mit Piezoelementen ausgestattet, die über ein programmgesteuertes Induktionssystem mit Hochfrequenz zwischen 20 und 50 kHz aktiviert werden. Der ursprünglichen Werkzeugdrehung werden so zusätzliche Werkzeugbewegungen mit definierter Amplitude in Längsrichtung überlagert. Die resultierende Auslenkung der Schneidkanten bzw. der Schleifflächen wird über das NC-Programm gesteuert und kann in einem Bereich von bis zu 10 µm oder sogar darüber liegen. Beim Schleifen, Bohren und Fräsen haben diese überlagerten Schwingungen einen direkten, positiven Einfluss auf die Prozesskräfte, das Abtragsvolumen sowie die Werkzeugstandzeit und führen so zu reduzierten Kosten und höherer Produktivität.

Kontaktieren Sie unseren Ansprechpartner zu allen Themen rund um die DMG MORI Fachpresse.